Page 123 - 无损检测2021年第三期

P. 123

郭玉炳:

非径向管板焊接接头的超声检测

重点部位选择合适的探头, 尽量使超声声束与被检 用是进行超声检测系统的校验( 如测定探头入射点

面上的缺陷相垂直, 以获得最好的检测效果。 及前沿距离、 系统定标、 实测探头角度及声速等); 所

使用的灵敏度校验试块为 ASME3# 试块, 其长横

2 非径向管板焊接接头超声检测工艺

孔尺寸为 ϕ 4.8mm×38mm ( 直径 × 长度), 用于缺

2.1 超声检测技术及质量要求 陷当量比对和制作 DAC ( 距离 - 幅度曲线) 曲线。

对于全熔透的非径向管板焊接接头, 熔敷金属 2.4 超声检测探头布置

厚度超过 12.5 mm 时, 要 求 进 行 100% 超 声 检 测 安全壳 P44 / P45 贯穿件非径向管板焊接接头

( UT )。 检 测 参 考 标 准 为 ASME Ⅴ -2001 及 其 的超声检测探头布置如图 3 所示, 探头的详细规格

2002 年增补。质量验收参考标准为 ASME Ⅲ NE 如表 3 所示。

-2001 及 其 2002 年 增 补。 此 类 焊 接 接 头 属 于

ASMEMC 级部件, 部分贯穿件位于压力边界处, 对

焊接接头的焊接质量和检测可靠性要求很高。

2.2 探头扫查面制备

( 1 )针对被检测非径向管板焊接接头的结构特

点, 为充分保证超声检测的质量, 探头移动范围内的

表面必须平整, 还须保证探头能在扫查面平滑移动

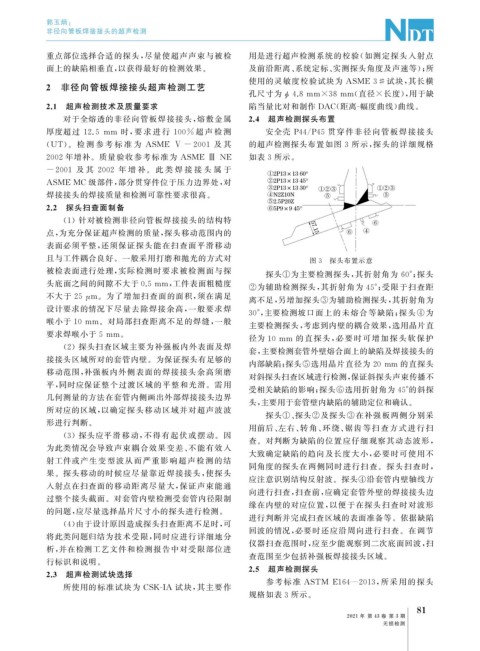

且与工件耦合良好。一般采用打磨和抛光的方式对 图 3 探头布置示意

被检表面进行处理, 实际检测时要求被检测面与探

探头 ① 为主要检测探头, 其折射角为 60° ; 探头

头底面之间的间隙不大于0.5mm , 工件表面粗糙度

② 为辅助检测探头, 其折射角为 45° ; 受限于扫查距

不大于 25 μ m 。为了增加扫查面的面积, 须在满足

离不足, 另增加探头 ③ 为辅助检测探头, 其折射角为

设计要求的情况下尽量去除焊接余高, 一般要求焊

30° , 主要检测坡口面上的未熔合等缺陷; 探头 ④ 为

喉小于 10mm 。对局部扫查距离不足的焊缝, 一般

主要检测探头, 考虑到内壁的耦合效果, 选用晶片直

要求焊喉小于 5mm 。

径为 10mm 的直探头, 必要时可增加探头软保护

( 2 )探头扫查区域主要为补强板内外表面及焊

套, 主要检测套管外壁熔合面上的缺陷及焊接接头的

接接头区域所对的套管内壁。为保证探头有足够的

内部缺陷; 探头 ⑤ 选用晶片直径为 20mm 的直探头

移动范围, 补强板内外侧表面的焊接接头余高须磨

对斜探头扫查区域进行检测, 保证斜探头声束传播不

平, 同时应保证整个过渡区域的平整和光滑。需用

受相关缺陷的影响; 探头 ⑥ 选用折射角为 45° 的斜探

几何测量的方法在套管内侧画出外部焊接接头边界

头, 主要用于套管壁内缺陷的辅助定位和确认。

所对应的区域, 以确定探头移动区域并对超声波波

探头 ① 、 探头 ② 及探头 ③ 在补强板两侧分别采

形进行判断。

用前后、 左右、 转角、 环绕、 锯齿等扫查方式进行扫

( 3 )探头应平滑移动, 不得有起伏或摆动。因

查。对判断为缺陷的位置应仔细观察其动态波形,

为此类情况会导致声束耦合效果变差、 不能有效入

大致确定缺陷的趋向及长度大小, 必要时可使用不

射工件或产生变型波从而严重影响超声检 测的结

同角度的探头在两侧同时进行扫查。探头扫查时,

果。探头移动的时候应尽量靠近焊接接头, 使探头

应注意识别结构反射波。探头 ④ 沿套管内壁轴线方

入射点在扫查面的移动距离尽量大, 保证声束能通

向进行扫查, 扫查前, 应确定套管外壁的焊接接头边

过整个接头截面。对套管内壁检测受套管内径限制

缘在内壁的对应位置, 以便于在探头扫查时对波形

的问题, 应尽量选择晶片尺寸小的探头进行检测。

进行判断并完成扫查区域的表面准备等。依据缺陷

( 4 ) 由于设计原因造成探头扫查距离不足时, 可

回波的情况, 必要时还应沿周向进行扫查。在调节

将此类问题归结为技术受限, 同时应进行详细地分

仪器扫查范围时, 应至少能观察到二次底面回波, 扫

析, 并在检测工艺文件和检测报告中对受限部位进

查范围至少包括补强板焊接接头区域。

行标识和说明。

2.5 超声检测探头

2.3 超声检测试块选择

参考标准 ASTM E164 — 2013 , 所采用的探头

所使用的标准试块为 CSK-IA 试块, 其主要作

规格如表 3 所示。

1

8

2021 年 第 43 卷 第 3 期

无损检测