Page 68 - 无损检测2021年第二期

P. 68

张子健, 等:

基于双面阵探头的厚壁奥氏体不锈钢对接焊缝的相控阵超声检测

1 厚壁奥氏体不锈钢对接焊缝的检测难点

奥氏体不锈钢对接焊缝的组织结构与普通碳钢

的具有明显差别, 其焊缝在凝固过程中不产生相变,

冷却至常温后仍为奥氏体组织。奥氏体不锈钢焊缝

具有热膨胀系数小、 散热效果差、 晶粒易长 大等特

点, 这些特点决定了其具有粗大的柱状晶组织 [ 2 ] 。

此外, 对厚壁结构采用多层多道的焊接工艺时, 会产

生晶界的不连续, 其次奥氏体不锈钢晶粒具有弹性

各向异性的特点, 厚壁结构会加强弹性各向异性的

特征, 使得超声波在传播过程中产生严重散射、 波型

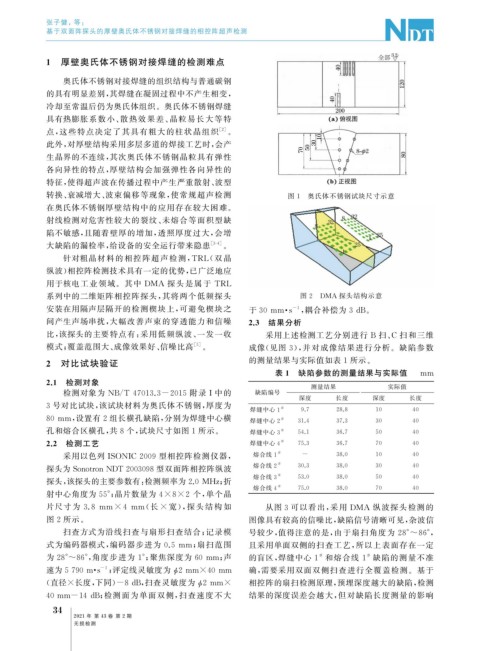

转换、 衰减增大、 波束偏移等现象, 使常规超声检测 图 1 奥氏体不锈钢试块尺寸示意

在奥氏体不锈钢厚壁结构中的应用存在较大困难。

射线检测对危害性较大的裂纹、 未熔合等面积型缺

陷不敏感, 且随着壁厚的增加, 透照厚度过大, 会增

大缺陷的漏检率, 给设备的安全运行带来隐患 [ 3-4 ] 。

针对粗晶材料的相控阵超声检测, TRL ( 双晶

纵波) 相控阵检测技术具有一定的优势, 已广泛地应

用于核电工业领域。其中 DMA 探头是属于 TRL

系列中的二维矩阵相控阵探头, 其将两个低频探头 图 2 DMA 探头结构示意

安装在用隔声层隔开的检测楔块上, 可避免楔块之 于 30mm · s , 耦合补偿为 3dB 。

-1

间产生声场串扰, 大幅改善声束的穿透能力和信噪 2.3 结果分析

比, 该探头的主要特点有: 采用低频纵波、 一发一收 采用上述检测工艺分别进行 B 扫、 C 扫和三维

模式; 覆盖范围大、 成像效果好、 信噪比高 [ 5 ] 。 成像( 见图 3 ), 并对成像结果进行分析。缺陷参数

2 对比试块验证 的测量结果与实际值如表 1 所示。

表 1 缺陷参数的测量结果与实际值 mm

2.1 检测对象

测量结果 实际值

检测对象为 NB / T47013.3-2015 附录I中的 缺陷编号

深度 长度 深度 长度

3 号对比试块, 该试块材料为奥氏体不锈钢, 厚度为

焊缝中心 1 # 9.7 28.8 10 40

80mm , 设置有 2 组长横孔缺陷, 分别为焊缝中心横 焊缝中心 2 # 31.4 37.3 30 40

孔和熔合区横孔, 共 8 个, 试块尺寸如图 1 所示。 焊缝中心 3 # 54.1 36.7 50 40

2.2 检测工艺 焊缝中心 4 # 75.3 36.7 70 40

#

采用以色列ISONIC2009 型相控阵检测仪器, 熔合线 1 - 38.0 10 40

#

探头为 SonotronNDT2003098型双面阵相控阵纵波 熔合线 2 30.3 38.0 30 40

# 53.0 38.0 50 40

探头, 该探头的主要参数有: 检测频率为2.0MHz ; 折 熔合线 3

#

熔合线 4 75.0 38.0 70 40

射中心角度为 55° ; 晶片数量为 4×8×2 个, 单个晶

片尺寸 为 3.8 mm×4 mm ( 长 × 宽), 探 头 结 构 如 从图 3 可以看出, 采用 DMA 纵波探头检测的

图 2 所示。 图像具有较高的信噪比, 缺陷信号清晰可见, 杂波信

扫查方式为沿线扫查与扇形扫查结合; 记录模 号较少, 值得注意的是, 由于扇扫角度为 28°~86° ,

式为编码器模式, 编码器步进为 0.5mm ; 扇扫范围 且采用单面双侧的扫查工艺, 所以上表面存在一定

为 28°~86° , 角度步进为 1° ; 聚焦深度为 60mm ; 声 的盲区, 焊缝中心 1 和熔合线 1 缺陷的测量不准

#

#

-1 确, 需要采用双面双侧扫查进行全覆盖检测。基于

ϕ

速为5790m · s ; 评定线灵敏度为 2mm×40mm

ϕ

( 直径×长度, 下同) -8dB , 扫查灵敏度为 2mm× 相控阵的扇扫检测原理, 预埋深度越大的缺陷, 检测

40mm-14dB ; 检测面为单面双侧, 扫查速度不大 结果的深度误差会越大, 但对缺陷长度测量的影响

3

4

2021 年 第 43 卷 第 2 期

无损检测