Page 70 - 无损检测2021年第二期

P. 70

张子健, 等:

基于双面阵探头的厚壁奥氏体不锈钢对接焊缝的相控阵超声检测

有较高的准确性, 与射线检测结果较一致, 对于深度 表 3 16 晶片线阵探头与射线检测对缺陷参数的

与高度的测量, 由于具有较高信噪比, 所以测量结果 测量结果 mm

也较为准确, 可为后续的缺陷评价提供数据支撑, 具 缺陷 RT 测量 缺陷 缺陷实际

长度

有较高的可靠性。 性质 长度 埋深 埋深

3.3.2 16 晶片线阵探头检测结果 夹渣 22 31 22 10

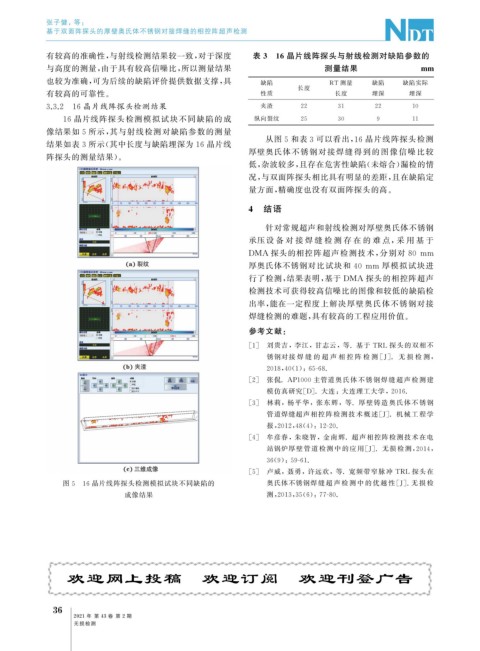

16 晶片线阵探头检测模拟试块不同缺陷的成 纵向裂纹 25 30 9 11

像结果如 5 所示, 其与射线检测对缺陷参数的测量

从图 5 和表 3 可以看出, 16 晶片线阵探头检测

结果如表 3 所示( 其中长度与缺陷埋深为 16 晶片线

厚壁奥氏体不锈钢对接焊缝得到的图像信噪比较

阵探头的测量结果)。

低, 杂波较多, 且存在危害性缺陷( 未熔合) 漏检的情

况, 与双面阵探头相比具有明显的差距, 且在缺陷定

量方面, 精确度也没有双面阵探头的高。

4 结语

针对常规超声和射线检测对厚壁奥氏体不锈钢

承压 设 备 对 接 焊 缝 检 测 存 在 的 难 点, 采 用 基 于

DMA 探头的相控阵超声检测技术, 分别对 80 mm

厚奥氏体不锈钢对比试块和 40 mm 厚模拟试块进

行了检测, 结果表明, 基于 DMA 探头的相控阵超声

检测技术可获得较高信噪比的图像和较低的缺陷检

出率, 能在一定程度上解决厚壁奥氏体不锈钢对接

焊缝检测的难题, 具有较高的工程应用价值。

参考文献:

[ 1 ] 刘贵吉,李江,甘志云,等 . 基于 TRL 探头的双相不

锈钢对接 焊 缝 的 超 声 相 控 阵 检 测 [ J ] . 无 损 检 测,

2018 , 40 ( 1 ): 65-68.

[ 2 ] 张侃 .AP1000 主管道奥氏体不 锈 钢 焊 缝 超 声 检 测 建

模仿真研究[ D ] . 大连:大连理工大学, 2016.

[ 3 ] 林莉,杨平华,张东辉,等 .厚壁铸造奥氏体不锈 钢

管道焊缝超声相控阵检测技 术 概 述[ J ] .机 械 工 程 学

报, 2012 , 48 ( 4 ): 12-20.

[ 4 ] 牟彦春,朱晓智,金南辉 .超声相控阵检测技术在电

站锅炉厚壁 管 道 检 测 中 的 应 用[ J ] .无 损 检 测, 2014 ,

36 ( 9 ): 59-61.

[ 5 ] 卢威,聂勇,许远欢,等 . 宽频带窄脉冲 TRL 探头在

图 5 16 晶片线阵探头检测模拟试块不同缺陷的 奥氏体不锈钢焊 缝 超 声 检 测 中 的 优 越 性 [ J ] . 无 损 检

成像结果 测, 2013 , 35 ( 6 ): 77-80.

欢迎网上投稿 欢迎订阅 欢迎刊登广告

3

6

2021 年 第 43 卷 第 2 期

无损检测