Page 62 - 无损检测2021年第二期

P. 62

齐高君, 等:

奥氏体不锈钢小径管焊接接头的相控阵超声检测

增加得越多, 管壁越厚灵敏度增加得越少, 其具有自 适当减少横通孔数量。

补偿特点 [ 6 ] , 且使用直孔反射体制作灵敏度曲线, 能

3 检测流程和主要检测工艺

提高小径管相控阵超声检测的精度, 所得的检测结

果也会更加真实、 有效。当被检奥氏体不锈钢小径 3.1 检测流程

管壁厚为 4~8mm 时, 选取与被检小径管规格、 材 检测流程为: ① 测定被检小径管材料, 制作相

料相同的两段管道, 并采用相同的焊接工艺进行焊 同材料的 R50 半圆校准试块; ② 根据被检焊接接

接。焊接完成后, 在焊缝水平中心位置垂直于管壁 头规格、 材料、 坡口参数、 焊接工艺, 制作对比试块和

方向加工 ϕ 2mm 直通孔, 得到直孔对比试块( 见图 缺陷模拟试块; ③ 将缺陷模拟试块沿中轴线剖切,

4 , T 为管道壁厚)。 均分成 2 个半圆管段, 对焊接接头剖切面进行宏观

金相组织分析; ④ 基于宏观金相组织建立各向异性

模型, 利用射线追踪法对超声波在该模型中的传播

进行计算, 通过 CIVA 仿真软件确定声束最佳入射

角度; ⑤ 选择探头、 楔块, 连接相控阵仪器, 检查仪

器外观、 接 口 连 接、 按 键 等 工 况 是 否 良 好; ⑥ 使 用

R50 半圆试块进行声速校准和角度增益修正; ⑦ 根

据焊接接头结构参数, 在仪器中建立焊接接头模型,

设置检测参数、 聚焦法则; ⑧ 选择相应的对比试块

制作距离 - 波幅曲线, 设置检测灵敏度; ⑨ 验证检测

工艺, 确认现场扫查灵敏度; ⑩ 组装扫查装置并与

相控阵检测仪相连, 校准扫查装置编码器; 确定

检测区域, 对焊接接头两侧扫查面进行表面处理, 设

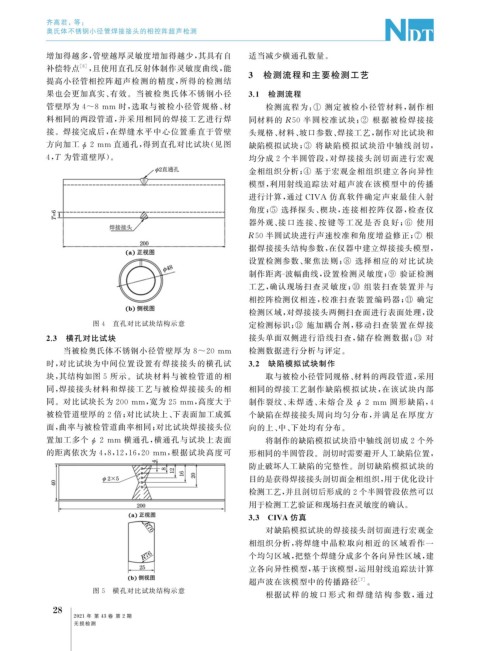

图 4 直孔对比试块结构示意 定检测标识; 施加耦合剂, 移动扫查装置在焊接

2.3 横孔对比试块 接头单面双侧进行沿线扫查, 储存检测数据; 对

当被检奥氏体不锈钢小径管壁厚为 8~20mm 检测数据进行分析与评定。

时, 对比试块为中间位置设置有焊接接头的横孔试 3.2 缺陷模拟试块制作

块, 其结构如图 5 所示。试块材料与被检管道的相 取与被检小径管同规格、 材料的两段管道, 采用

同, 焊接接头材料和焊接工艺与被检焊接接头的相 相同的焊接工艺制作缺陷模拟试块, 在该试块内部

同。对比试块长为 200mm , 宽为 25mm , 高度大于 制作裂纹、 未焊透、 未熔合及 ϕ 2 mm 圆形缺陷, 4

被检管道壁厚的 2 倍; 对比试块上、 下表面加工成弧 个缺陷在焊接接头周向均匀分布, 并满足在厚度方

面, 曲率与被检管道曲率相同; 对比试块焊接接头位 向的上、 中、 下处均有分布。

置加工多个 ϕ 2mm 横通孔, 横通孔与试块上表面 将制作的缺陷模拟试块沿中轴线剖切成 2 个外

的距离依次为 4 , 8 , 12 , 16 , 20mm , 根据试块高度可 形相同的半圆管段。剖切时需要避开人工缺陷位置,

防止破坏人工缺陷的完整性。剖切缺陷模拟试块的

目的是获得焊接接头剖切面金相组织, 用于优化设计

检测工艺, 并且剖切后形成的2个半圆管段依然可以

用于检测工艺验证和现场扫查灵敏度的确认。

3.3 CIVA 仿真

对缺陷模拟试块的焊接接头剖切面进行宏观金

相组织分析, 将焊缝中晶粒取向相近的区域看作一

个均匀区域, 把整个焊缝分成多个各向异性区域, 建

立各向异性模型, 基于该模型, 运用射线追踪法计算

超声波在该模型中的传播路径 [ 7 ] 。

图 5 横孔对比试块结构示意

根据试 样 的 坡 口 形 式 和 焊 缝 结 构 参 数, 通 过

8

2

2021 年 第 43 卷 第 2 期

无损检测