Page 115 - 无损检测2021年第二期

P. 115

陈 斐, 等:

核电厂低压缸汽轮机转子叶片的渗透检测

振动, 此时的振动频率称为自振频率; 叶片在受到动 片缺陷的检出率, 又有效缩短了核电厂大修的工期。

应力( 周期性外力, 也称为激振力) 的作用下, 会按激 核电站现场渗透检测的技术特点如下所述。

振力的频率振动, 即发生受迫振动, 此时的振动频率 ( 1 )对表面开口缺陷的检测灵敏度高, 高灵敏

称为激振频率。当叶片的自振频率与激振频率相等 度的渗透检测可以清晰地显示宽度约为 0.5 μ m , 深

或成整数倍时, 叶片会发生共振, 振幅和振动应力急 度约为 10 μ m , 长约为 1mm 的微裂纹。

剧增加, 极易引起叶片的疲劳损坏。若 叶 片 断 裂, ( 2 )检测效率高, 一次操作即可检出多个方向

其碎片可 能 将 相 邻 叶 片 及 后 级 的 叶 片 打 坏, 还 会 的缺陷。

使转子失去平衡, 引起机组强烈振动, 造成严重的 ( 3 )检测不受工件形状、 尺寸以及场地的限制。

后果 [ 1 ] 。核电厂在该理论的基础上将次末级( 第 6 ( 4 )渗透检测能够探测的典型缺陷包括裂纹、

级) 叶片全部更换为带凸台连接的新型叶片( 避免 裂缝、 折迭、 冷隔等。

共振), 在 之 后 的 机 组 运 行 中, 未 再 发 生 叶 片 断 裂 NB / T47013.5-2015 规定整个检测过程中, 在

事件。在之 后 的 多 次 大 修 中, 叶 片 上 也 均 未 检 测 10 ℃~50 ℃ 的温度条件下, 渗透时间一般不应少

出任何缺陷。 于 10min ; 显像时间取决于显像剂的种类、 需要检

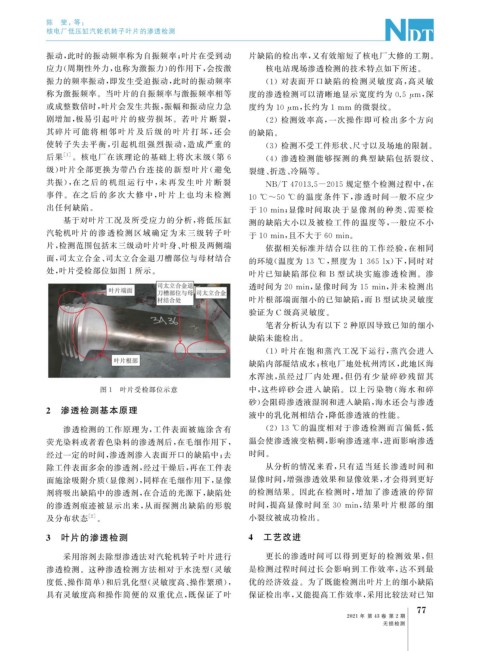

基于对叶片工况及所受应力的分析, 将低压缸 测的缺陷大小以及被检工件的温度等, 一般应不小

汽轮机叶片的渗透检测区域确定为末三级 转子叶

于 10min , 且不大于 60min 。

片, 检测范围包括末三级动叶片叶身、 叶根及两侧端 依据相关标准并结合以往的工作经验, 在相同

面, 司太立合金、 司太立合金退刀槽部位与母材结合 的环境( 温度为 13 ℃ , 照度为 1365lx ) 下, 同时对

处, 叶片受检部位如图 1 所示。 叶片已知缺陷部位和 B 型试块实施渗透检测。渗

透时间为 20min , 显像时间为 15 min , 并未检测出

叶片根部端面细小的已知缺陷, 而 B 型试块灵敏度

验证为 C 级高灵敏度。

笔者分析认为有以下 2 种原因导致已知的细小

缺陷未能检出。

( 1 )叶片在饱和蒸汽工况下运行, 蒸汽会进入

缺陷内部凝结成水; 核电厂地处杭州湾区, 此地区海

水浑浊, 虽经过厂内处理, 但仍有少量碎砂残留其

图 1 叶片受检部位示意 中, 这些碎砂会进入缺陷。以上污染物 ( 海水和碎

砂) 会阻碍渗透液湿润和进入缺陷, 海水还会与渗透

2 渗透检测基本原理

液中的乳化剂相结合, 降低渗透液的性能。

渗透检测的工作原理为, 工件表面被施涂含有 ( 2 ) 13 ℃ 的温度相对于渗透检测而言偏低, 低

温会使渗透液变粘稠, 影响渗透速率, 进而影响渗透

荧光染料或者着色染料的渗透剂后, 在毛细作用下,

经过一定的时间, 渗透剂渗入表面开口的缺陷中; 去 时间。

除工件表面多余的渗透剂, 经过干燥后, 再在工件表 从分析的情况来看, 只有适当延长渗透时间和

面施涂吸附介质( 显像剂), 同样在毛细作用下, 显像 显像时间, 增强渗透效果和显像效果, 才会得到更好

剂将吸出缺陷中的渗透剂, 在合适的光源下, 缺陷处 的检测结果。因此在检测时, 增加了渗透液的停留

的渗透剂痕迹被显示出来, 从而探测出缺陷的形貌 时间, 提高显像时间至 30 min , 结果叶片根部的细

及分布状态 [ 2 ] 。 小裂纹被成功检出。

3 叶片的渗透检测 4 工艺改进

采用溶剂去除型渗透法对汽轮机转子叶片进行 更长的渗透时间可以得到更好的检测效果, 但

渗透检测。这种渗透检测方法相对于水洗型( 灵敏 是检测过程时间过长会影响到工作效率, 达不到最

度低、 操作简单) 和后乳化型( 灵敏度高、 操作繁琐), 优的经济效益。为了既能检测出叶片上的细小缺陷

具有灵敏度高和操作简便的双重优点, 既保证了叶 保证检出率, 又能提高工作效率, 采用比较法对已知

7

7

2021 年 第 43 卷 第 2 期

无损检测