Page 101 - 无损检测2025年第四期

P. 101

鲍子阳,等:

基于直接视图的自适应多模式全聚焦成像方法

角度,选择TT,TT-L,TT-T,TT-TT四种模式作 试验采用的探头型号为 5L64-0. 6×10,配套

为融合模式,涵盖的最佳检测角度为-60°~60°。 的楔块型号为SC7-N55S-H(见图5),楔块声速c 为

w

(3)根据定位矩阵,计算定位区间内的全聚焦 2 337 m · s 。

-1

图像数据,即 相控阵采集系统选择广东汕头的CTS-PA22T1

型相控阵全聚焦实时3D超声成像系统,并使用其配

套软件采集FMC(全矩阵捕获) 数据。

利用相控阵检测系统采集到的FMC数据,采用

(10) MATLAB软件的多模式全聚焦算法计算处理,得到

(4)利用最大值多模融合原理,结合由步骤(1) TT,TT-T,TT-L,TT-TT四种模式的全聚焦图像。

计算的TT模式下的矢量相干因子矩阵对各模式全 采用笔者所提算法对这四种模式进行融合成像,其

聚焦图像进行自适应区域的加权融合,降低背景噪 过程如图6所示。

声,即 由图6可见,当刻槽倾角为-45°时,TT-TT模

(11) 式的重构能力最强。模式TT尽管无法对刻槽形状

进行完整重构但可以捕捉到该刻槽上端的衍射信

通过以上步骤对多模式全聚焦图像进行处理,

号,且在该模式下几乎没有结构型伪影的干扰,因此

即可实现对方向性缺陷的有效重构以及对背景噪声

可以根据衍射信号的信息对缺陷进行准确定位,这

和结构性伪影的滤除。

与上文分析结果一致。

2.2 图像质量评价指标

对-45°刻槽的TT、TT-T、TT-L、TT-TT四

对比度噪声比(C )是一种评价图像中对比度

NR 种模式,分别进行传统的最大值多模融合和自适应

和噪声的指标,其根据全聚焦图像中缺陷区域和非

区域多模融合,其结果如图7所示,比较可知多模式

缺陷区域的像素均值和标准差衡量目标缺陷与背景

融合技术的确可以对缺陷形状进行完整重构,极大

噪声的对比度,其表达式为 [16]

程度地利用了不同全聚焦模式下的缺陷有效信息。

μ - μ

C = -6 dB Background (12) 通过自适应区域融合处理后的缺陷重构能力不仅没

NR σ

Background 有下降,且图像信噪比和图像质量都有明显提高,如

式中: μ 为缺陷区域的像素均值;μ Background 为背景 图7(a)中红框内的噪声和伪影都被消除。同时由

-6 dB

区域的像素均值; σ 为背景区域的标准差。 于该算法仅对定位区域内的部分进行全聚焦计算,

Background

所以减少了全聚焦部分的计算量,自适应区域多模

3 试验与分析

融合在全聚焦部分的计算时间上比传统最大值多模

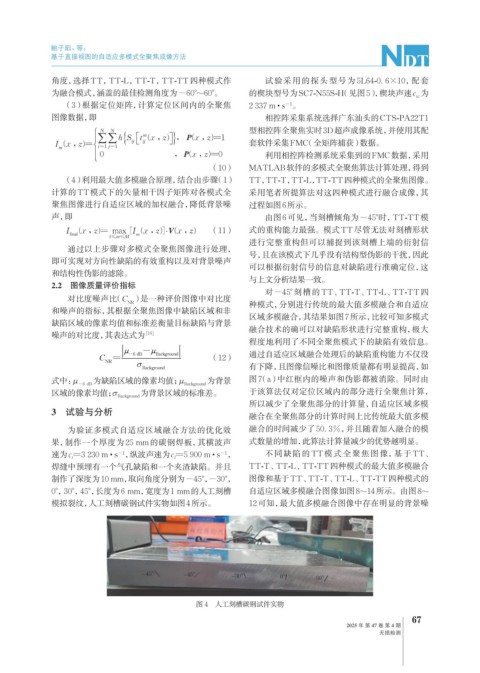

为验证多模式自适应区域融合方法的优化效 融合的时间减少了50. 3%,并且随着加入融合的模

果,制作一个厚度为25 mm的碳钢焊板,其横波声 式数量的增加,此算法计算量减少的优势越明显。

速为c =3 230 m · s ,纵波声速为c =5 900 m · s , 不同缺陷的TT模式全聚焦图像,基于TT、

-1

-1

l

t

焊缝中预埋有一个气孔缺陷和一个夹渣缺陷。并且 TT-T、TT-L、TT-TT四种模式的最大值多模融合

制作了深度为10 mm,取向角度分别为-45°,-30°, 图像和基于TT、TT-T、TT-L、TT-TT四种模式的

0°,30°,45°, 长度为6 mm,宽度为1 mm的人工刻槽 自适应区域多模融合图像如图8~14所示。由图8~

模拟裂纹,人工刻槽碳钢试件实物如图4所示。 12可知,最大值多模融合图像中存在明显的背景噪

图 4 人工刻槽碳钢试件实物

67

2025 年 第 47 卷 第 4 期

无损检测