Page 109 - 无损检测2025年第三期

P. 109

黄 隐,等:

两项超声全聚焦检测技术国家标准的验证

图 2 采用不同频率探头对试块不同位置的全聚焦检测示意

图 3 不同位置采用不同频率探头进行全聚焦检测的

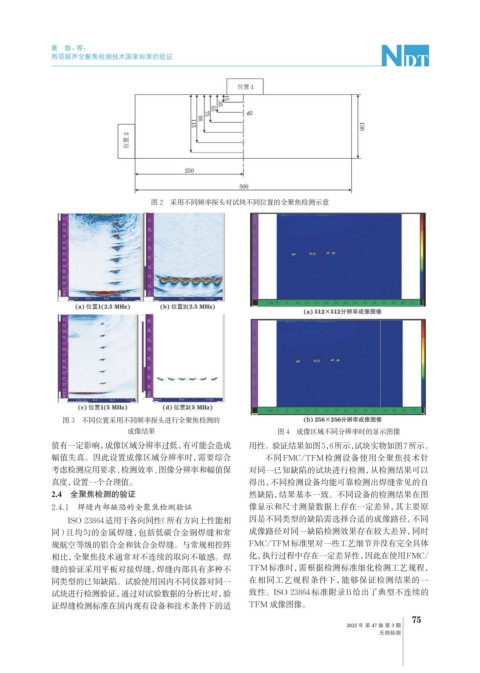

成像结果 图 4 成像区域不同分辨率时的显示图像

值有一定影响,成像区域分辨率过低,有可能会造成 用性。验证结果如图5,6所示,试块实物如图7所示。

幅值失真。因此设置成像区域分辨率时,需要综合 不同FMC/TFM检测设备使用全聚焦技术针

考虑检测应用要求、检测效率、图像分辨率和幅值保 对同一已知缺陷的试块进行检测,从检测结果可以

真度,设置一个合理值。 得出,不同检测设备均能可靠检测出焊缝常见的自

2.4 全聚焦检测的验证 然缺陷,结果基本一致。不同设备的检测结果在图

2.4.1 焊缝内部缺陷的全聚焦检测验证 像显示和尺寸测量数据上存在一定差异,其主要原

ISO 23864适用于各向同性 (所有方向上性能相 因是不同类型的缺陷需选择合适的成像路径,不同

同)且均匀的金属焊缝,包括低碳合金钢焊缝和常 成像路径对同一缺陷检测效果存在较大差异,同时

规航空等级的铝合金和钛合金焊缝。与常规相控阵 FMC/TFM标准里对一些工艺细节并没有完全具体

相比,全聚焦技术通常对不连续的取向不敏感。焊 化,执行过程中存在一定差异性,因此在使用FMC/

缝的验证采用平板对接焊缝,焊缝内部具有多种不 TFM标准时,需根据检测标准细化检测工艺规程,

同类型的已知缺陷。试验使用国内不同仪器对同一 在相同工艺规程条件下,能够保证检测结果的一

试块进行检测验证,通过对试验数据的分析比对,验 致性。ISO 23864标准附录B给出了典型不连续的

证焊缝检测标准在国内现有设备和技术条件下的适 TFM 成像图像。

75

2025 年 第 47 卷 第 3 期

无损检测