Page 62 - 无损检测2025年第二期

P. 62

纪旻祎,等:

基于数字图像相关跟踪技术的风机叶片运行状态检测

离叶片轴心85 mm处,裂纹宽度可调节量为1,2,3,

10 mm。

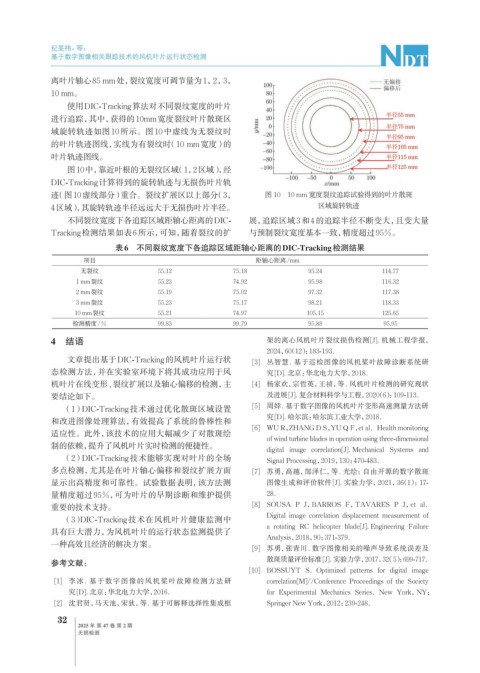

使用DIC-Tracking算法对不同裂纹宽度的叶片

进行追踪,其中,获得的10mm宽度裂纹叶片散斑区

域旋转轨迹如图10所示。图10中虚线为无裂纹时

的叶片轨迹图线,实线为有裂纹时(10 mm宽度)的

叶片轨迹图线。

图10中, 靠近叶根的无裂纹区域(1,2区域),经

DIC-Tracking计算得到的旋转轨迹与无损伤叶片轨

迹(图10虚线部分)重合。裂纹扩展区以上部分(3, 图 10 10 mm 宽度裂纹追踪试验得到的叶片散斑

4区域) ,其旋转轨迹半径远远大于无损伤叶片半径。 区域旋转轨迹

不同裂纹宽度下各追踪区域距轴心距离的DIC- 展,追踪区域3和4的追踪半径不断变大,且变大量

Tracking检测结果如表6所示,可知,随着裂纹的扩 与预制裂纹宽度基本一致,精度超过95%。

表6 不同裂纹宽度下各追踪区域距轴心距离的DIC-Tracking检测结果

项目 距轴心距离/mm

无裂纹 55.12 75.18 95.24 114.77

1 mm裂纹 55.23 74.92 95.98 116.32

2 mm裂纹 55.19 75.02 97.32 117.38

3 mm裂纹 55.23 75.17 98.21 118.33

10 mm裂纹 55.21 74.97 105.15 125.65

检测精度/% 99.83 99.79 95.88 95.95

4 结语 架的离心风机叶片裂纹损伤检测[J]. 机械工程学报,

2024,60(12):183-193.

文章提出基于DIC-Tracking的风机叶片运行状 [3] 丛智慧. 基于巡检图像的风机桨叶故障诊断系统研

态检测方法,并在实验室环境下将其成功应用于风 究[D]. 北京:华北电力大学,2018.

机叶片在线变形、裂纹扩展以及轴心偏移的检测,主 [4] 杨家欢,宗哲英,王祯,等. 风机叶片检测的研究现状

要结论如下。 及进展[J]. 复合材料科学与工程,2020(6):109-113.

DIC-Tracking技术通过优化散斑区域设置

(1) [5] 周婞. 基于数字图像的风机叶片变形高速测量方法研

究[D]. 哈尔滨:哈尔滨工业大学,2018.

和改进图像处理算法,有效提高了系统的鲁棒性和

[6] WU R,ZHANG D S,YU Q F,et al.Health monitoring

适应性。此外,该技术的应用大幅减少了对散斑绘

of wind turbine blades in operation using three-dimensional

制的依赖,提升了风机叶片实时检测的便捷性。

digital image correlation[J]. Mechanical Systems and

DIC-Tracking技术能够实现对叶片的全场

(2) Signal Processing,2019,130:470-483.

多点检测,尤其是在叶片轴心偏移和裂纹扩展方面 [7] 苏勇,高越,郜泽仁,等. 光绘:自由开源的数字散斑

显示出高精度和可靠性。试验数据表明,该方法测 图像生成和评价软件[J]. 实验力学,2021,36(1):17-

量精度超过95%,可为叶片的早期诊断和维护提供 28.

重要的技术支持。 [8] SOUSA P J,BARROS F,TAVARES P J,et al.

(3)DIC-Tracking技术在风机叶片健康监测中 Digital image correlation displacement measurement of

a rotating RC helicopter blade[J]. Engineering Failure

具有巨大潜力,为风机叶片的运行状态监测提供了

Analysis,2018,90:371-379.

一种高效且经济的解决方案。

[9] 苏勇,张青川. 数字图像相关的噪声导致系统误差及

参考文献: 散斑质量评价标准[J]. 实验力学,2017,32(5):699-717.

[10] BOSSUYT S.Optimized patterns for digital image

[1] 李冰. 基于数字图像的风机桨叶故障检测方法研 correlation[M]//Conference Proceedings of the Society

究[D]. 北京:华北电力大学,2016. for Experimental Mechanics Series.New York,NY:

[2] 沈君贤,马天池,宋狄,等. 基于可解释选择性集成框 Springer New York,2012:239-248.

32

2025 年 第 47 卷 第 2 期

无损检测