Page 35 - 无损检测2025年第二期

P. 35

李登科,等:

基于声学显微 C 扫描检测技术的倒装集成电路失效分析

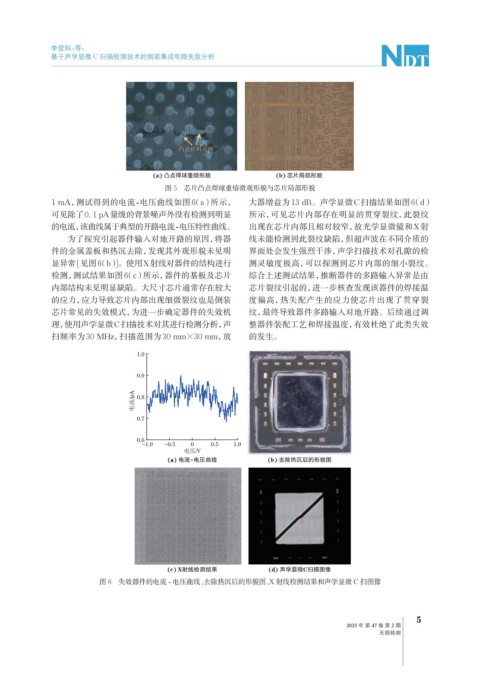

图 5 芯片凸点焊球重熔微观形貌与芯片局部形貌

1 mA,测试得到的电流-电压曲线如图6(a)所示, 大器增益为13 dB。声学显微C扫描结果如图6(d)

可见除了0. 1 pA量级的背景噪声外没有检测到明显 所示,可见芯片内部存在明显的贯穿裂纹,此裂纹

的电流,该曲线属于典型的开路电流-电压特性曲线。 出现在芯片内部且相对较窄,故光学显微镜和X射

为了探究引起器件输入对地开路的原因,将器 线未能检测到此裂纹缺陷,但超声波在不同介质的

件的金属盖板和热沉去除,发现其外观形貌未见明 界面处会发生强烈干涉,声学扫描技术对孔隙的检

显异常[见图6(b)]。使用X射线对器件的结构进行 测灵敏度极高,可以探测到芯片内部的细小裂纹。

检测,测试结果如图6(c)所示,器件的基板及芯片 综合上述测试结果,推断器件的多路输入异常是由

内部结构未见明显缺陷。大尺寸芯片通常存在较大 芯片裂纹引起的,进一步核查发现该器件的焊接温

的应力,应力导致芯片内部出现细微裂纹也是倒装 度偏高,热失配产生的应力使芯片出现了贯穿裂

芯片常见的失效模式,为进一步确定器件的失效机 纹,最终导致器件多路输入对地开路。后续通过调

理,使用声学显微C扫描技术对其进行检测分析,声 整器件装配工艺和焊接温度,有效杜绝了此类失效

扫频率为30 MHz,扫描范围为30 mm×30 mm,放 的发生。

1.0

0.9

电流/pA 0.8

0.7

0.6

-1.0 -0.5 0 0.5 1.0

电压/V

(a) 电流-电压曲线 (b) 去除热沉后的形貌图

(c) X射线检测结果 (d) 声学显微C扫描图像

图 6 失效器件的电流 - 电压曲线、去除热沉后的形貌图、X 射线检测结果和声学显微 C 扫图像

5

2025 年 第 47 卷 第 2 期

无损检测