Page 126 - 无损检测2025年第二期

P. 126

王晓英,等:

腐蚀对叶片毛坯荧光渗透检测的影响

图 10 缺陷 1703-3 不同状态下的荧光渗透检测结果对比

图 11 缺陷 1308-5 不同状态下的荧光渗透检测结果对比

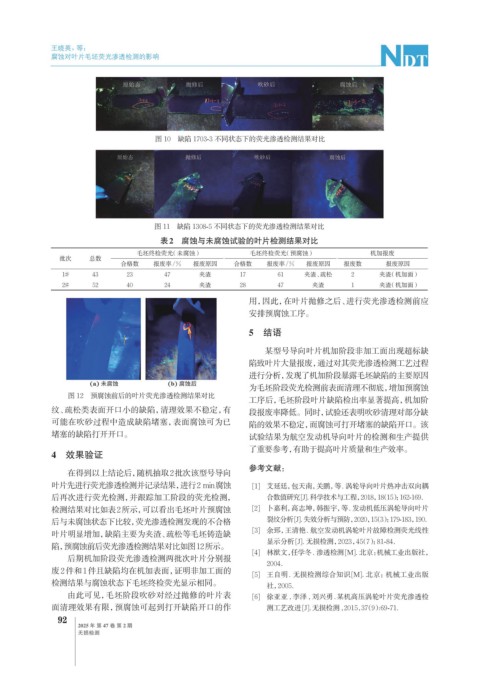

表2 腐蚀与未腐蚀试验的叶片检测结果对比

毛坯终检荧光(未腐蚀) 毛坯终检荧光(预腐蚀) 机加报废

批次 总数

合格数 报废率/% 报废原因 合格数 报废率/% 报废原因 报废数 报废原因

1# 43 23 47 夹渣 17 61 夹渣、疏松 2 夹渣(机加面)

2# 52 40 24 夹渣 28 47 夹渣 1 夹渣(机加面)

用,因此,在叶片抛修之后、进行荧光渗透检测前应

安排预腐蚀工序。

5 结语

某型号导向叶片机加阶段非加工面出现超标缺

陷致叶片大量报废,通过对其荧光渗透检测工艺过程

进行分析,发现了机加阶段暴露毛坯缺陷的主要原因

为毛坯阶段荧光检测前表面清理不彻底,增加预腐蚀

图 12 预腐蚀前后的叶片荧光渗透检测结果对比

工序后,毛坯阶段叶片缺陷检出率显著提高,机加阶

纹、疏松类表面开口小的缺陷,清理效果不稳定,有 段报废率降低。同时,试验还表明吹砂清理对部分缺

可能在吹砂过程中造成缺陷堵塞,表面腐蚀可为已 陷的效果不稳定,而腐蚀可打开堵塞的缺陷开口。该

堵塞的缺陷打开开口。 试验结果为航空发动机导向叶片的检测和生产提供

了重要参考,有助于提高叶片质量和生产效率。

4 效果验证

参考文献:

在得到以上结论后,随机抽取2批次该型号导向

叶片先进行荧光渗透检测并记录结果,进行2 min腐蚀 [1] 艾延廷,包天南,关鹏,等. 涡轮导向叶片热冲击双向耦

后再次进行荧光检测,并跟踪加工阶段的荧光检测, 合数值研究[J]. 科学技术与工程,2018,18(15):162-169.

检测结果对比如表2所示,可以看出毛坯叶片预腐蚀 [2] 卜嘉利,高志坤,韩振宇,等. 发动机低压涡轮导向叶片

后与未腐蚀状态下比较,荧光渗透检测发现的不合格 裂纹分析[J]. 失效分析与预防,2020,15(3):179-183,190.

[3] 余郅,王清艳. 航空发动机涡轮叶片故障检测荧光线性

叶片明显增加,缺陷主要为夹渣、疏松等毛坯铸造缺

显示分析[J]. 无损检测,2023,45(7):81-84.

陷,预腐蚀前后荧光渗透检测结果对比如图12所示。

[4] 林猷文, 任学冬. 渗透检测[M]. 北京:机械工业出版社,

后期机加阶段荧光渗透检测两批次叶片分别报

2004.

废2件和1件且缺陷均在机加表面,证明非加工面的

[5] 王自明. 无损检测综合知识[M]. 北京:机械工业出版

检测结果与腐蚀状态下毛坯终检荧光显示相同。 社,2005.

由此可见,毛坯阶段吹砂对经过抛修的叶片表 [6] 徐亚亚,李泽,刘兴勇.某机高压涡轮叶片荧光渗透检

面清理效果有限,预腐蚀可起到打开缺陷开口的作 测工艺改进[J].无损检测,2015,37(9):69-71.

92

2025 年 第 47 卷 第 2 期

无损检测