Page 123 - 无损检测2025年第二期

P. 123

王晓英,等:

腐蚀对叶片毛坯荧光渗透检测的影响

流程,找出了毛坯阶段荧光工序未检出缺陷的原因, 梳理毛坯加工工艺,叶片在毛坯阶段共进行2次

改进了荧光渗透检测工艺,降低了叶片机加阶段毛 荧光渗透检测,分别安排在热处理和表面腐蚀后(首

坯缺陷报废率。 次)和尺寸检测后(二次)。

酸洗和超声波水剂清洗是荧光渗透检测前常用

1 叶片检测工艺分析

的两种表面清理方式,在机加阶段荧光渗透检测工

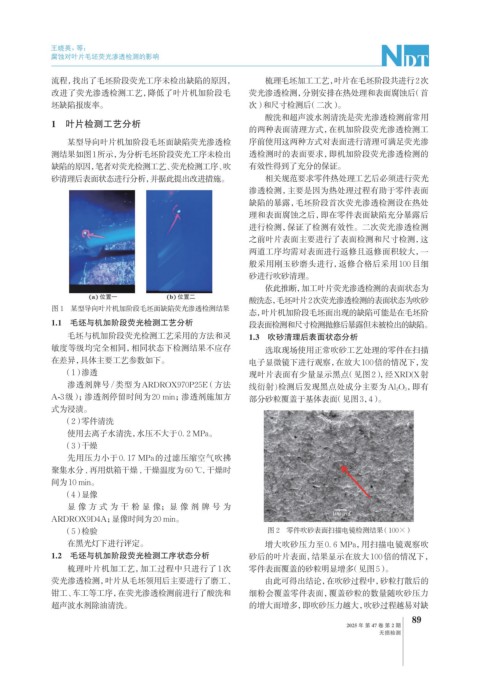

某型导向叶片机加阶段毛坯面缺陷荧光渗透检 序前使用这两种方式对表面进行清理可满足荧光渗

测结果如图1所示,为分析毛坯阶段荧光工序未检出 透检测时的表面要求,即机加阶段荧光渗透检测的

缺陷的原因,笔者对荧光检测工艺、荧光检测工序、吹 有效性得到了充分的保证。

砂清理后表面状态进行分析,并据此提出改进措施。 相关规范要求零件热处理工艺后必须进行荧光

渗透检测,主要是因为热处理过程有助于零件表面

缺陷的暴露,毛坯阶段首次荧光渗透检测设在热处

理和表面腐蚀之后,即在零件表面缺陷充分暴露后

进行检测,保证了检测有效性。二次荧光渗透检测

之前叶片表面主要进行了表面检测和尺寸检测,这

两道工序均需对表面进行返修且返修面积较大,一

般采用刚玉砂磨头进行,返修合格后采用100目细

砂进行吹砂清理。

依此推断,加工叶片荧光渗透检测的表面状态为

酸洗态,毛坯叶片2次荧光渗透检测的表面状态为吹砂

图 1 某型导向叶片机加阶段毛坯面缺陷荧光渗透检测结果

态,叶片机加阶段毛坯面出现的缺陷可能是在毛坯阶

1.1 毛坯与机加阶段荧光检测工艺分析 段表面检测和尺寸检测抛修后暴露但未被检出的缺陷。

毛坯与机加阶段荧光检测工艺采用的方法和灵 1.3 吹砂清理后表面状态分析

敏度等级均完全相同,相同状态下检测结果不应存 选取现场使用正常吹砂工艺处理的零件在扫描

在差异,具体主要工艺参数如下。 电子显微镜下进行观察,在放大100倍的情况下,发

渗透

(1) 现叶片表面有少量显示黑点(见图2),经XRD(X射

渗透剂牌号/类型为ARDROX970P25E (方法 线衍射)检测后发现黑点处成分主要为Al 2 O 3 ,即有

A-3级);渗透剂停留时间为20 min;渗透剂施加方 部分砂粒覆盖于基体表面(见图3,4)。

式为浸渍。

零件清洗

(2)

使用去离子水清洗,水压不大于0. 2 MPa。

干燥

(3)

先用压力小于0. 17 MPa的过滤压缩空气吹拂

聚集水分,再用烘箱干燥,干燥温度为60 ℃,干燥时

间为10 min。

(4)

显像

显像方式为干粉显像;显像剂牌号为

ARDROX9D4A;显像时间为20 min。

(5) 图 2 零件吹砂表面扫描电镜检测结果(100×)

检验

在黑光灯下进行评定。 增大吹砂压力至0. 6 MPa,用扫描电镜观察吹

1.2 毛坯与机加阶段荧光检测工序状态分析 砂后的叶片表面,结果显示在放大100倍的情况下,

梳理叶片机加工艺,加工过程中只进行了1次 零件表面覆盖的砂粒明显增多(见图5)。

荧光渗透检测,叶片从毛坯领用后主要进行了磨工、 由此可得出结论,在吹砂过程中,砂粒打散后的

钳工、车工等工序,在荧光渗透检测前进行了酸洗和 细粉会覆盖零件表面,覆盖砂粒的数量随吹砂压力

超声波水剂除油清洗。 的增大而增多,即吹砂压力越大,吹砂过程越易对缺

89

2025 年 第 47 卷 第 2 期

无损检测