Page 124 - 无损检测2025年第二期

P. 124

王晓英,等:

腐蚀对叶片毛坯荧光渗透检测的影响

图 5 增大吹砂压力后吹砂表面扫描电镜检测结果(100×)

机械研磨、钻孔、绞孔、车工、研磨、吹砂、液体打磨、

振动光饰或其他容易弄脏金属而妨碍金属渗透的处

理之后进行渗透检验,在检验前,零件应进行腐蚀,

从每个检验表面去除 0. 000 5 英寸(0. 012 mm)的

量”,即荧光渗透检测前的腐蚀目的仅是为了打开表

面缺陷的开口 ,保证荧光液的渗入量,其对零件表

[6]

图 3 叶片黑点处金相图像及 XRD 检测图谱

面的去除量远小于显晶腐蚀的去除量。

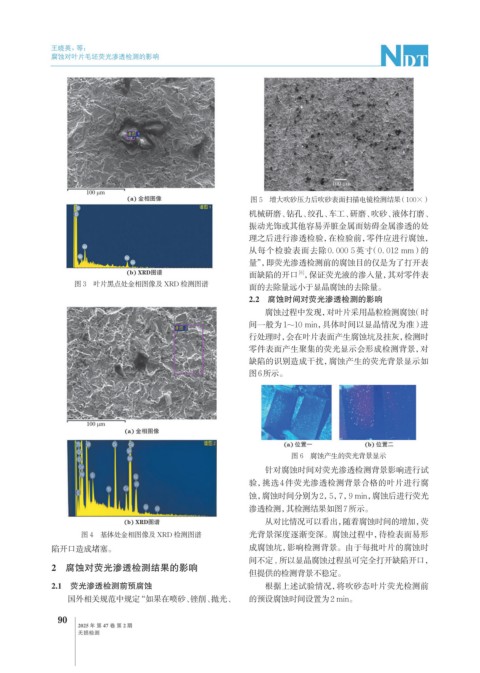

2.2 腐蚀时间对荧光渗透检测的影响

腐蚀过程中发现,对叶片采用晶粒检测腐蚀(时

间一般为1~10 min,具体时间以显晶情况为准)进

行处理时,会在叶片表面产生腐蚀坑及挂灰,检测时

零件表面产生聚集的荧光显示会形成检测背景,对

缺陷的识别造成干扰,腐蚀产生的荧光背景显示如

图6所示。

图 6 腐蚀产生的荧光背景显示

针对腐蚀时间对荧光渗透检测背景影响进行试

验,挑选4件荧光渗透检测背景合格的叶片进行腐

蚀,腐蚀时间分别为2,5,7,9 min,腐蚀后进行荧光

渗透检测,其检测结果如图7所示。

从对比情况可以看出,随着腐蚀时间的增加,荧

图 4 基体处金相图像及 XRD 检测图谱 光背景深度逐渐变深。腐蚀过程中,待检表面易形

陷开口造成堵塞。 成腐蚀坑,影响检测背景。由于每批叶片的腐蚀时

间不定,所以显晶腐蚀过程虽可完全打开缺陷开口,

2 腐蚀对荧光渗透检测结果的影响

但提供的检测背景不稳定。

2.1 荧光渗透检测前预腐蚀 根据上述试验情况,将吹砂态叶片荧光检测前

国外相关规范中规定“如果在喷砂、锉削、抛光、 的预设腐蚀时间设置为2 min。

90

2025 年 第 47 卷 第 2 期

无损检测