Page 77 - 无损检测2024年第十期

P. 77

高乾祥,等:

PE 管道外壁缺陷的微波可视化定量检测

和沙石挤压摩擦造成的外壁减薄缺陷和强压引发的 仿真所得最佳检测频段,选择最佳成像频点后利用

裂纹 [1-2] ,两种缺陷的平面尺寸评估指标中,减薄缺陷 波谱重构成像算法进行可视化成像。试验结果表明,

的面积和裂纹的长度备受关注,因此,及时发现PE管 在图像后处理中应用融合及插值处理,可得到包含

道外壁缺陷并对其进行无损定量评估,对于确保PE 所有缺陷的清晰图像,在缺陷定量评估中利用阈值

管道的完整性和安全性,预防油气泄漏等安全事故的 分割二值化和Regionprops统计函数,可以评估缺陷

发生至关重要。目前针对PE管道的无损检测方法 位置与平面尺寸信息。

有射线检测技术 、超声检测技术 [4-5] 、红外热成像

[3]

技术 等,但这些方法均有一定的优缺点与局限性 。 1 PE管道微波检测原理及有限元仿真

[7]

[6]

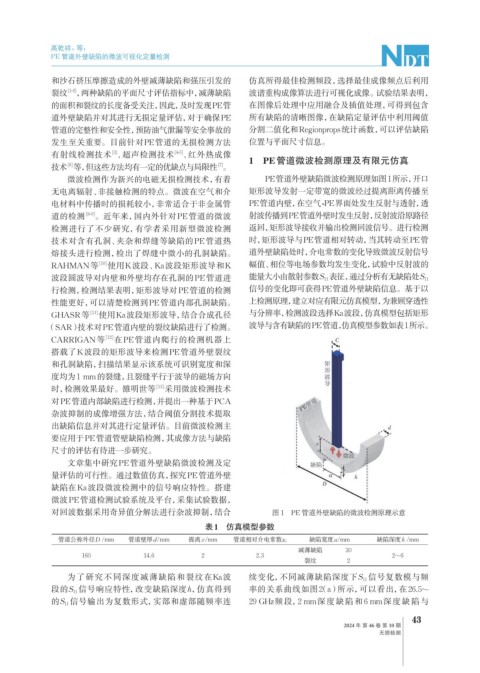

微波检测作为新兴的电磁无损检测技术,有着 PE管道外壁缺陷微波检测原理如图1所示,开口

无电离辐射、非接触检测的特点。微波在空气和介 矩形波导发射一定带宽的微波经过提离距离传播至

电材料中传播时的损耗较小,非常适合于非金属管 PE管道内壁,在空气-PE界面处发生反射与透射,透

道的检测 [8-9] 。近年来,国内外针对PE管道的微波 射波传播到PE管道外壁时发生反射,反射波沿原路径

检测进行了不少研究,有学者采用新型微波检测 返回,矩形波导接收并输出检测回波信号。进行检测

技术对含有孔洞、夹杂和焊缝等缺陷的PE管道热 时,矩形波导与PE管道相对转动,当其转动至PE管

熔接头进行检测,检出了焊缝中微小的孔洞缺陷。 道外壁缺陷处时,介电常数的变化导致微波反射信号

RAHMAN等 [10] 使用K波段、Ka波段矩形波导和K 幅值、相位等电场参数均发生变化,试验中反射波的

波段圆波导对内壁和外壁均存在孔洞的PE管道进 能量大小由散射参数S 11 表征,通过分析有无缺陷处S 11

行检测,检测结果表明,矩形波导对PE管道的检测 信号的变化即可获得PE管道外壁缺陷信息。基于以

性能更好,可以清楚检测到PE管道内部孔洞缺陷。 上检测原理,建立对应有限元仿真模型,为兼顾穿透性

GHASR等 [11] 使用Ka波段矩形波导,结合合成孔径 与分辨率,检测波段选择Ka波段,仿真模型包括矩形

(SAR)技术对PE管道内壁的裂纹缺陷进行了检测。 波导与含有缺陷的PE管道,仿真模型参数如表1所示。

CARRIGAN等 [12] 在PE管道内爬行的检测机器上

搭载了K波段的矩形波导来检测PE管道外壁裂纹

和孔洞缺陷,扫描结果显示该系统可识别宽度和深

度均为1 mm的裂缝,且裂缝平行于波导的磁场方向

时,检测效果最好。雒明世等 [13] 采用微波检测技术

对PE管道内部缺陷进行检测, 并提出一种基于PCA

杂波抑制的成像增强方法,结合阈值分割技术提取

出缺陷信息并对其进行定量评估。目前微波检测主

要应用于PE管道管壁缺陷检测,其成像方法与缺陷

尺寸的评估有待进一步研究。

文章集中研究PE管道外壁缺陷微波检测及定

量评估的可行性。通过数值仿真,探究PE管道外壁

缺陷在Ka波段微波检测中的信号响应特性。搭建

微波PE管道检测试验系统及平台,采集试验数据,

对回波数据采用奇异值分解法进行杂波抑制,结合 图 1 PE 管道外壁缺陷的微波检测原理示意

表1 仿真模型参数

管道公称外径D /mm 管道壁厚d/mm 提离x/mm 管道相对介电常数ε r 缺陷宽度a/mm 缺陷深度h /mm

减薄缺陷 30

160 14.6 2 2.3 2~6

裂纹 2

为 了研究不同深度减薄缺陷和裂纹在Ka波 续变化,不同减薄缺陷深度下S 11 信号复数模与频

段的S 11 信号响应特性,改变缺陷深度h,仿真得到 率的关系曲线如图2(a) 所示,可以看出,在26.5~

的S 11 信号输出为复数形式,实部和虚部随频率连 29 GHz频 段,2 mm深度缺陷和 6 mm深度缺陷与

43

2024 年 第 46 卷 第 10 期

无损检测