Page 105 - 无损检测2024年第十期

P. 105

王善鸿:

机车轮辋缺陷相控阵超声检测的 POD 分析

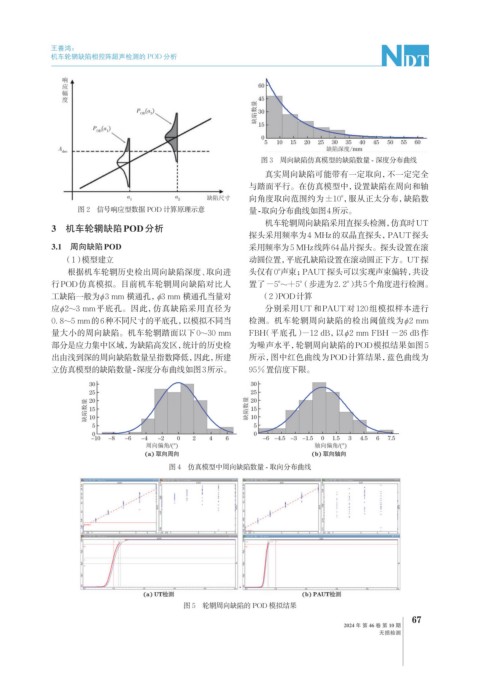

图 3 周向缺陷仿真模型的缺陷数量 - 深度分布曲线

真实周向缺陷可能带有一定取向,不一定完全

与踏面平行。在仿真模型中,设置缺陷在周向和轴

向角度取向范围约为±10°, 服从正太分布,缺陷数

图 2 信号响应型数据 POD 计算原理示意 量-取向分布曲线如图4所示。

机车轮辋周向缺陷采用直探头检测,仿真时UT

3 机车轮辋缺陷POD分析

探头采用频率为4 MHz的双晶直探头,PAUT探头

3.1 周向缺陷POD 采用频率为5 MHz线阵64晶片探头。探头设置在滚

(1)模型建立 动圆位置,平底孔缺陷设置在滚动圆正下方。UT探

根据机车轮辋历史检出周向缺陷深度、取向进 头仅有0°声束;PAUT探头可以实现声束偏转, 共设

行POD仿真模拟。目前机车轮辋周向缺陷对比人 置了-5°~+5°(步进为2. 2°)共5个角度进行检测。

工缺陷一般为φ3 mm 横通孔, φ3 mm 横通孔当量对 (2)POD计算

应φ2~3 mm平底孔。因此,仿真缺陷采用直径为 分别采用UT和PAUT对120组模拟样本进行

0. 8~5 mm的6种不同尺寸的平底孔, 以模拟不同当 检测。机车轮辋周向缺陷的检出阈值线为φ2 mm

量大小的周向缺陷。机车轮辋踏面以下0~30 mm FBH(平底孔) -12 dB,以φ2 mm FBH -26 dB作

部分是应力集中区域,为缺陷高发区,统计的历史检 为噪声水平,轮辋周向缺陷的POD模拟结果如图5

出由浅到深的周向缺陷数量呈指数降低,因此,所建 所示,图中红色曲线为POD计算结果,蓝色曲线为

立仿真模型的缺陷数量-深度分布曲线如图3所示。 95%置信度下限。

图 4 仿真模型中周向缺陷数量 - 取向分布曲线

图 5 轮辋周向缺陷的 POD 模拟结果

67

2024 年 第 46 卷 第 10 期

无损检测