Page 104 - 无损检测2024年第十期

P. 104

王善鸿:

机车轮辋缺陷相控阵超声检测的 POD 分析

在无损检测过程中,仪器、传感器、工件材料、 PAUT多角度扫查相比UT单角度扫查在提高缺陷

工件形状、缺陷位置、缺陷形态、环境温度、人员操 检出率上更具优势,为机车轮辋探伤体系中超声检

作水平等因素均会对检测结果的一致性、可靠性造 测工艺可靠性的研究提供了理论依据。

成影响,因此,基于上述检测过程变量进行无损检

测可靠性分析是近年来一个研究热点 [3-4] 。POD(缺 1 PAUT声束偏转原理

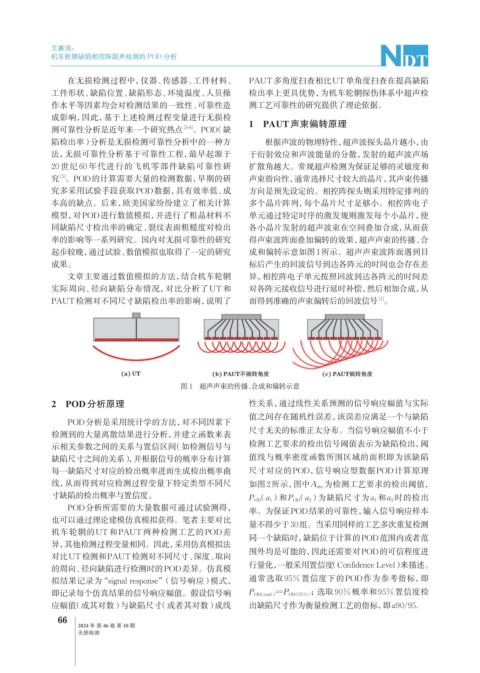

陷检出率)分析是无损检测可靠性分析中的一种方 根据声波的物理特性,超声波探头晶片越小,由

法,无损可靠性分析基于可靠性工程,最早起源于 于衍射效应和声波能量的分散,发射的超声波声场

20 世纪 60 年代进行的飞机零部件缺陷可靠性研 扩散角越大。常规超声检测为保证足够的灵敏度和

究 。POD的计算需要大量的检测数据,早期的研 声束指向性,通常选择尺寸较大的晶片,其声束传播

[5]

究多采用试验手段获取POD数据,具有效率低、成 方向是预先设定的。相控阵探头则采用特定排列的

本高的缺点。后来,欧美国家纷纷建立了相关计算 多个晶片阵列,每个晶片尺寸足够小。相控阵电子

模型,对POD进行数值模拟,并进行了粗晶材料不 单元通过特定时序的激发规则激发每个小晶片,使

同缺陷尺寸检出率的确定、裂纹表面粗糙度对检出 各小晶片发射的超声波束在空间叠加合成,从而获

率的影响等一系列研究。国内对无损可靠性的研究 得声束波阵面叠加偏转的效果,超声声束的传播、合

起步较晚,通过试验、数值模拟也取得了一定的研究 成和偏转示意如图1所示。超声声束波阵面遇到目

成果。 标后产生的回波信号到达各阵元的时间也会存在差

文章主要通过数值模拟的方法,结合机车轮辋 异,相控阵电子单元按照回波到达各阵元的时间差

实际周向、径向缺陷分布情况,对比分析了UT和 对各阵元接收信号进行延时补偿,然后相加合成,从

PAUT检测对不同尺寸缺陷检出率的影响,说明了 而得到准确的声束偏转后的回波信号 。

[1]

图 1 超声声束的传播、合成和偏转示意

2 POD分析原理 性关系,通过线性关系预测的信号响应幅值与实际

值之间存在随机性误差,该误差应满足一个与缺陷

POD分析是采用统计学的方法,对不同因素下

尺寸无关的标准正太分布。当信号响应幅值不小于

检测到的大量离散结果进行分析,并建立函数来表

示相关参数之间的关系与置信区间(如检测信号与 检测工艺要求的检出信号阈值表示为缺陷检出,阈

缺陷尺寸之间的关系),并根据信号的概率分布计算 值线与概率密度函数所围区域的面积即为该缺陷

每一缺陷尺寸对应的检出概率进而生成检出概率曲 尺寸对应的POD,信号响应型数据POD计算原理

线,从而得到对应检测过程变量下特定类型不同尺 如图2所示,图中A dec 为检测工艺要求的检出阈值,

寸缺陷的检出概率与置信度。 P OD (a 1 )和P OD (a 2 )为缺陷尺寸为a 1 和a 2 时的检出

POD分析所需要的大量数据可通过试验测得, 率。为保证POD结果的可靠性,输入信号响应样本

也可以通过理论建模仿真模拟获得。笔者主要对比

量不得少于30组。当采用同样的工艺多次重复检测

机车轮辋的UT和PAUT两种检测工艺的POD差

同一个缺陷时,缺陷位于计算的POD范围内或者范

异,其他检测过程变量相同。因此,采用仿真模拟法

围外均是可能的,因此还需要对POD的可信程度进

对比UT检测和PAUT检测对不同尺寸、深度、取向

的周向、径向缺陷进行检测时的POD差异。仿真模 行量化,一般采用置信度(Confidence Level)来描述。

拟结果记录为“signal response”(信号响应)模式, 通常选取 95%置信度下的POD作为参考指标,即

即记录每个仿真结果的信号响应幅值。假设信号响 P OD(conf.) =P OD(95%) ;选取90%概率和95%置信度检

应幅值(或其对数)与缺陷尺寸(或者其对数)成线 出缺陷尺寸作为衡量检测工艺的指标,即a90/95.

66

2024 年 第 46 卷 第 10 期

无损检测