Page 36 - 无损检测2024年第七期

P. 36

王 堃,等:

基于机器视觉的火箭贮箱焊缝射线检测

射线检测系统的偏差补偿控制,从而达到控制焊缝

检测质量的目的。

1 火箭贮箱射线检测系统原理

1.1 射线检测系统组成

火箭贮箱射线检测系统由射线成像系统、机械

运动系统、控制系统及相关附件组成 。其中,射线

[7]

成像系统由PC机、射线机、射线机控制器、高压发生

图 2 “眼在手上”检测模式结构示意

器、成像板、成像检测软件构成,主要实现对于火箭

1.3 基于视觉伺服的补偿流程

贮箱焊缝的成像与缺陷检测;机械运动系统由射线

机机器人、成像板机器人、同步升降机构、第七轴轨 文章采用成像板基于图像的视觉伺服控制方

道、转台等构成,转台安装在升降机构上,可垂直升 法。基于图像的视觉伺服控制(Image-based visual

降和360°旋转,射线机机器人和成像板机器人安装在 servo,IBVS)是指利用视觉传感器反馈的当前图像

同一套第七轴轨道上,分别通过机器人第七轴控制 特征信息,与期望图像特征进行对比形成图像特征

行走;控制系统主要由倍福控制器、电气控制柜、操 偏差,再根据偏差计算出伺服机构转动的增量,最后

[8]

作台、行程开关、上位机显示屏、伺服驱动器、伺服电 在控制器的作用下完成伺服机构的运动 。基于视

机、旋转编码器、机器人控制柜等构成。机器人选配 觉伺服的补偿流程在实施焊缝检测前,首先要对焊

Beckhoff EK1100 EtherCAT通信耦合器与倍福控制 缝检测机器人进行示教。图像处理系统将求取到的

器通信,射线机控制器与成像检测软件采用ADS多 距离偏差发送给自适应控制系统,PLC控制器对伺

线程通信协议,以倍福控制为核心,采用TWINCAT 服机构进行误差补偿,驱动电机负责补偿运动执行。

软件进行编程,将射线机控制器、成像检测软件、升 视觉伺服补偿系统的整体流程如图3所示。

降机构、转台的运行与机器人本体及第七轴动作结

合,合理设计逻辑时序,实现火箭贮箱焊缝自动检测

工艺流程。火箭贮箱射线检测系统结构如图1所示。

图 1 火箭贮箱射线检测系统结构

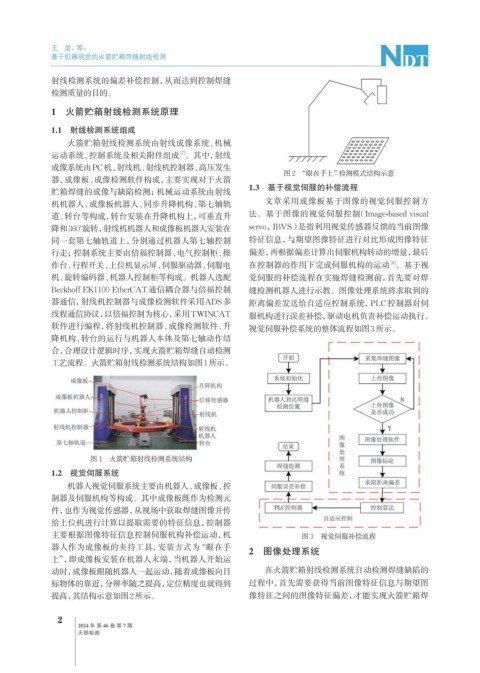

1.2 视觉伺服系统

机器人视觉伺服系统主要由机器人、成像板、控

制器及伺服机构等构成。其中成像板既作为检测元

件,也作为视觉传感器,从视场中获取焊缝图像并传

给上位机进行计算以提取需要的特征信息,控制器

主要根据图像特征信息控制伺服机构补偿运动,机 图 3 视觉伺服补偿流程

器人作为成像板的夹持工具,安装方式为“眼在手

2 图像处理系统

上”,即成像板安装在机器人末端,当机器人开始运

动时,成像板跟随机器人一起运动,随着成像板向目 在火箭贮箱射线检测系统自动检测焊缝缺陷的

标物体的靠近,分辨率随之提高,定位精度也就得到 过程中,首先需要获得当前图像特征信息与期望图

提高,其结构示意如图2所示。 像特征之间的图像特征偏差,才能实现火箭贮箱焊

2

2024 年 第 46 卷 第 7 期

无损检测