Page 55 - 无损检测2024年第四期

P. 55

杨志军,等:

抽油管的在线漏磁检测技术

限元分析模型, 针对抽油管的腐蚀缺陷类型, 改变

缺陷的参 数, 验 证 抽 油 管 漏 磁 检 测 的 理 论 可 行 性

并分析漏磁场特性。然后采用自主研发的抽油管

在线漏磁检测系统在实验室条件下和油田作业现

场对抽油 管 进 行 在 线 检 测, 验 证 了 该 在 线 检 测 系

统的可行性。

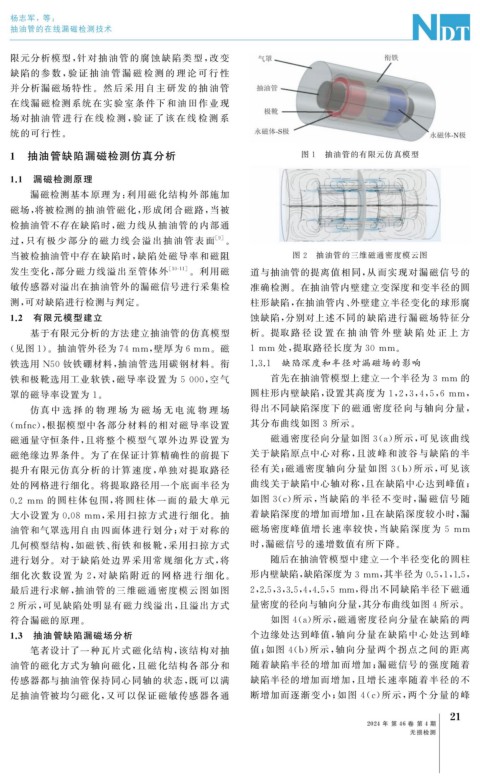

1 抽油管缺陷漏磁检测仿真分析 图 1 抽油管的有限元仿真模型

1.1 漏磁检测原理

漏磁检测基本原理为: 利用磁化结构外部施加

磁场, 将被检测的抽油管磁化, 形成闭合磁路, 当被

检抽油管不存在缺陷时, 磁力线从抽油管的内部通

过, 只有极少部分的磁力线会溢出抽油管表面 [ 9 ] 。

当被检抽油管中存在缺陷时, 缺陷处磁导率和磁阻 图 2 抽油管的三维磁通密度模云图

发生变化, 部分磁力线溢出至管体外 [ 10-11 ] 。利用磁 道与抽油管的提离值相同, 从而实现对漏磁信号的

敏传感器对溢出在抽油管外的漏磁信号进行采集检 准确检测。在抽油管内壁建立变深度和变半径的圆

测, 可对缺陷进行检测与判定。 柱形缺陷, 在抽油管内、 外壁建立半径变化的球形腐

1.2 有限元模型建立 蚀缺陷, 分别对上述不同的缺陷进行漏磁场特征分

基于有限元分析的方法建立抽油管的仿真模型 析。提取路 径 设 置 在 抽 油 管 外 壁 缺 陷 处 正 上 方

( 见图1 )。抽油管外径为74mm , 壁厚为6mm 。磁 1mm 处, 提取路径长度为 30mm 。

铁选用 N50 钕铁硼材料, 抽油管选用碳钢材料。衔 1.3.1 缺陷深度和半径对漏磁场的影响

铁和极靴选用工业软铁, 磁导率设置为 5000 , 空气 首先在抽油管模型上建立一个半径为 3mm 的

罩的磁导率设置为 1 。 圆柱形内壁缺陷, 设置其高度为 1 , 2 , 3 , 4 , 5 , 6mm ,

仿真 中 选 择 的 物 理 场 为 磁 场 无 电 流 物 理 场 得出不同缺陷深度下的磁通密度径向与轴向分量,

( mfnc ), 根据模型中各部分材料的相对磁导率设置 其分布曲线如图 3 所示。

磁通量守恒条件, 且将整个模型气罩外边界设置为 磁通密度径向分量如图 3 ( a ) 所示, 可见该曲线

磁绝缘边界条件。为了在保证计算精确性的前提下 关于缺陷原点中心对称, 且波峰和波谷与缺陷的半

提升有限元仿真分析的计算速度, 单独对提取路径 径有关; 磁通密度轴向分量如图 3 ( b ) 所示, 可见该

处的网格进行细化。将提取路径用一个底面半径为 曲线关于缺陷中心轴对称, 且在缺陷中心达到峰值;

0.2 mm 的圆柱体包围, 将圆柱体一面的最大单元 如图 3 ( c ) 所示, 当缺陷的半径不变时, 漏磁信号随

大小设置为 0.08mm , 采用扫掠方式进行细化。抽 着缺陷深度的增加而增加, 且在缺陷深度较小时, 漏

油管和气罩选用自由四面体进行划分; 对于对称的 磁场密度峰值增长速率较快, 当缺陷深度为 5 mm

几何模型结构, 如磁铁、 衔铁和极靴, 采用扫掠方式 时, 漏磁信号的递增数值有所下降。

进行划分。对于缺陷处边界采用常规细化方式, 将 随后在抽油管模型中建立一个半径变化的圆柱

细化次数设置为 2 , 对缺陷附近的网 格进行细 化。 形内壁缺陷, 缺陷深度为3mm , 其半径为 0.5 , 1 , 1.5 ,

最后进行求解, 抽油管的三维磁通密度模云图如图 2 , 2.5 , 3 , 3.5 , 4 , 4.5 , 5mm , 得出不同缺陷半径下磁通

2 所示, 可见缺陷处明显有磁力线溢出, 且溢出方式 量密度的径向与轴向分量, 其分布曲线如图4所示。

符合漏磁的原理。 如图 4 ( a ) 所示, 磁通密度径向分量在缺陷的两

1.3 抽油管缺陷漏磁场分析 个边缘处达到峰值, 轴向分量在缺陷中心处达到峰

笔者设计了一种瓦片式磁化结构, 该结构对抽 值; 如图 4 ( b ) 所示, 轴向分量两个拐点之间的距离

油管的磁化方式为轴向磁化, 且磁化结构各部分和 随着缺陷半径的增加而增加; 漏磁信号的强度随着

传感器都与抽油管保持同心同轴的状态, 既可以满 缺陷半径的增加而增加, 且增长速率随着半径的不

足抽油管被均匀磁化, 又可以保证磁敏传感器各通 断增加而逐渐变小; 如图 4 ( c ) 所示, 两个分量的峰

1

2

2024 年 第 46 卷 第 4 期

无损检测