Page 39 - 无损检测2024年第四期

P. 39

胡正伟, 等:

基于微纳 CT 的 SLM 成形铝合金缺陷与损伤表征

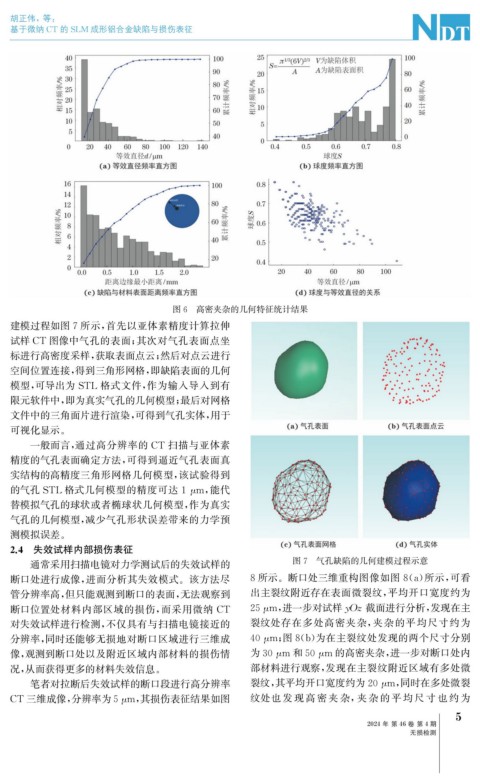

图6 高密夹杂的几何特征统计结果

建模过程如图7所示, 首先以亚体素精度计算拉伸

试样 CT 图像中气孔的表面; 其次对气孔表面点坐

标进行高密度采样, 获取表面点云; 然后对点云进行

空间位置连接, 得到三角形网格, 即缺陷表面的几何

模型, 可导出为 STL 格式文件, 作为输入导入到有

限元软件中, 即为真实气孔的几何模型; 最后对网格

文件中的三角面片进行渲染, 可得到气孔实体, 用于

可视化显示。

一般而言, 通过高分辨率的 CT 扫描与亚体素

精度的气孔表面确定方法, 可得到逼近气孔表面真

实结构的高精度三角形网格几何模型, 该试验得到

的气孔 STL格式几何模型的精度可达 1 μ m , 能代

替模拟气孔的球状或者椭球状几何模型, 作为真实

气孔的几何模型, 减少气孔形状误差带来的力学预

测模拟误差。

2.4 失效试样内部损伤表征

通常采用扫描电镜对力学测试后的失效试样的 图7 气孔缺陷的几何建模过程示意

断口处进行成像, 进而分析其失效模式。该方法尽 8所示。断口处三维重构图像如图8 ( a ) 所示, 可看

管分辨率高, 但只能观测到断口的表面, 无法观察到 出主裂纹附近存在表面微裂纹, 平均开口宽度约为

25 μ m , 进一步对试样 Oz 截面进行分析, 发现在主

断口位置处材料内部区域的损伤, 而采用微纳 CT y

对失效试样进行检测, 不仅具有与扫描电镜接近的 裂纹处存在多处高密夹杂, 夹杂的平均尺寸约为

分辨率, 同时还能够无损地对断口区域进行三维成 40 μ m ; 图8 ( b ) 为在主裂纹处发现的两个尺寸分别

像, 观测到断口处以及附近区域内部材料的损伤情 为30 μ m 和50 μ m 的高密夹杂, 进一步对断口处内

况, 从而获得更多的材料失效信息。 部材料进行观察, 发现在主裂纹附近区域有多处微

笔者对拉断后失效试样的断口段进行高分辨率 裂纹, 其平均开口宽度约为20 μ m , 同时在多处微裂

CT 三维成像, 分辨率为5 μ m , 其损伤表征结果如图 纹处也 发 现 高 密 夹 杂, 夹 杂 的 平 均 尺 寸 也 约 为

5

2024年 第46卷 第4期

无损检测