Page 74 - 无损检测2024年第三期

P. 74

吴家喜, 等:

危化品常压储罐罐壁超声相控阵 C扫描检测与局部腐蚀评价

厚度。 及大面积腐蚀坑。第一层罐壁公称厚度为24mm ,

对于每个单元, 检验人员通过宏观检查或者其 通过罐壁内表面超声波测厚, 该区域整圈剩余壁厚

他无损检测方法确定一个腐蚀最严重的区域, 将其 为10.5~20.1mm , 随后笔者采用超声相控阵 C 扫

划分为至少5个等间距的垂直平面( 见图 3 ), 随后 描技术对该区域进行详细扫查, 并对局部腐蚀情况

在每个垂直平面内绘制长度为L 的测量范围, 再测 进行了评价。

5点取其平均值, 得到a 、 b 、 c 、 d 、 e5个平面各自的 表1 储罐基本信息

平均厚度值, 比较这5个厚度值, 最终得到腐蚀区域 项目 参数

。 投用时间 1999年2月

的最小平均厚度 t 1

3

公称容积 / m 20000

直径 / mm 37000 ( 内径)

储罐设计高度 / mm 20110

设计液位高度 / mm 19000

介质比重 0.8768

罐壁材料 16MnR

操作温度 / ℃ 90

第一层罐壁公称厚度 / mm 24

储罐罐壁保温 有

图3 最小平均厚度 t 1 测量原理示意

笔者所采用的罐壁超声相控阵 C 扫描技术相

比于传统脉冲反射法超声测厚, 提高了腐蚀区域边

界确定的精度, 同时大幅提升了寻找每个壁板单元

的速度, 提高了划线法测量壁厚的准确

最小厚度 t 2

图4 罐壁保温层下腐蚀

性, 在一定程度上提升了工作效率。

3.2 罐壁超声相控阵 C扫描

的确定

2.2 计算最小厚度 t min

焊接储罐罐壁发生局部减薄时的最小允许厚度 3.2.1 检测设备

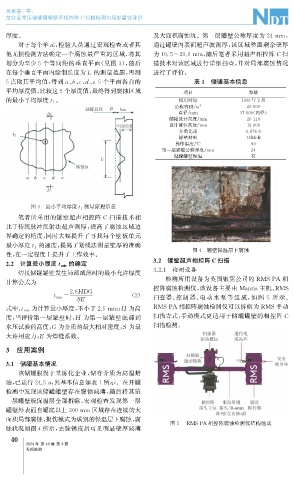

检测所用设备为英国银翼公司的 RMSPA 相

计算公式为

控阵腐蚀检测仪, 该设备主要由 Mantis主机、 RMS

2.6HDG

t min= ( 2 ) 扫查器、 控制器、 电动水泵等组成, 如图 5 所示。

SE

为计算最小厚度, 不小于2.5mm ; H 为高 RMSPA 相控阵腐蚀检测仪可以拆解为 RMS手动

式中: t min

度, 当评价第一层罐壁时, H 为第一层罐壁底部到 扫描方式, 手动模式更适用于储罐罐壁的相控阵 C

水压试验的高度; G 为介质的最大相对密度; S 为最 扫描检测。

大许用应力; E 为焊缝系数。

3 应用案例

3.1 储罐基本情况

该储罐服役于某炼化企业, 储存介质为高温蜡

油, 已运行24.5a , 其基本信息如表1所示。在开罐

检测中发现该储罐罐壁存在腐蚀减薄, 随后将其第

一层罐壁板保温层全部拆除, 宏观检查发现第一层

罐壁外表面自罐底以上300mm 区域存在连续的大

面积局部腐蚀, 损伤模式为碳钢的保温层下腐蚀, 腐

图5 RMSPA 相控阵腐蚀检测仪结构组成

蚀状况如图4所示, 去除锈皮后可见明显壁厚减薄

0

4

2024年 第46卷 第3期

无损检测