Page 82 - 无损检测2023年第十期

P. 82

马义来, 等:

漏磁内检测缺陷信号的快速识别方法

信号清晰、 无噪声干扰易于识别; 通过现场开挖测 缺陷检测尺寸误差分析结果如表2所示, 可以

量可以看出检测出的缺陷信号识别正确。 3 处缺 看出, 噪声滤波和差分处理对缺陷的检测精度无影

陷漏磁检测结果及现场开挖实测结果如表 1 所 响, 缺陷检测的尺寸精度满足标准 GB / T27699-

示, 表中深度通常用百分比深度表示, 如正常壁厚 2011 《 钢质管道内检测技术规范》 和 SY / T6597-

的29.5% , 即29.5%wt 。 2018 《 油气管道内检测技术规范》 的要求。

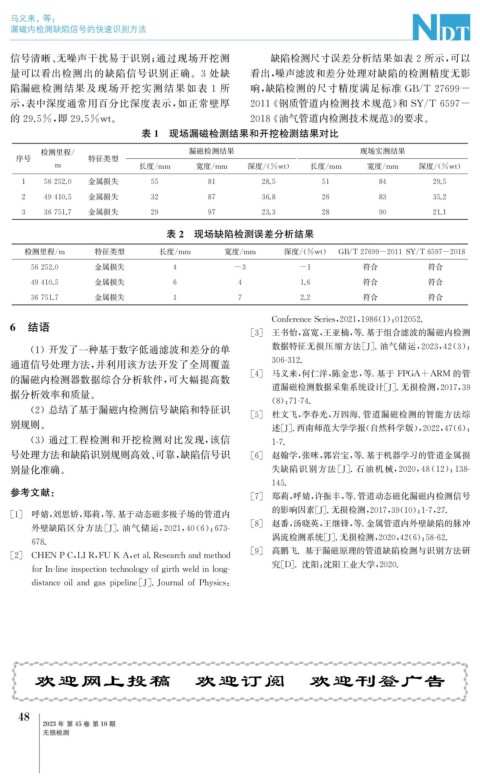

表1 现场漏磁检测结果和开挖检测结果对比

检测里程 / 漏磁检测结果 现场实测结果

序号 特征类型

m 长度 / mm 宽度 / mm 深度 /( %wt ) 长度 / mm 宽度 / mm 深度 /( %wt )

1 56252.0 金属损失 55 81 28.5 51 84 29.5

2 49410.5 金属损失 32 87 36.8 26 83 35.2

3 36751.7 金属损失 29 97 23.3 28 90 21.1

表2 现场缺陷检测误差分析结果

检测里程 / m 特征类型 长度 / mm 宽度 / mm 深度 /( %wt ) GB / T27699-2011SY / T6597-2018

56252.0 金属损失 4 -3 -1 符合 符合

49410.5 金属损失 6 4 1.6 符合 符合

36751.7 金属损失 1 7 2.2 符合 符合

ConferenceSeries , 2021 , 1986 ( 1 ): 012052.

6 结语 [ 3 ] 王书怡, 富宽, 王亚楠, 等. 基于组合滤波的漏磁内检测

( 1 )开发了一种基于数字低通滤波和差分的单 数据特征无损压缩方法[ J ] . 油气储运, 2023 , 42 ( 3 ):

通道信号处理方法, 并利用该方法开发了全周覆盖 306-312.

[ 4 ] 马义来, 何仁洋, 陈金忠, 等. 基于 FPGA+ARM 的管

的漏磁内检测器数据综合分析软件, 可大幅提高数

道漏磁检测数据采集系统设计[ J ] . 无损检测, 2017 , 39

据分析效率和质量。

( 8 ): 71-74.

( 2 )总结了基于漏磁内检测信号缺陷和特征识

[ 5 ] 杜文飞, 李春光, 万四海. 管道漏磁检测的智能方法综

别规则。

述[ J ] . 西南师范大学学报( 自然科学版), 2022 , 47 ( 6 ):

( 3 )通过工程检测和开挖检测对比发现, 该信

1-7.

号处理方法和缺陷识别规则高效、 可靠, 缺陷信号识 [ 6 ] 赵翰学, 张咪, 郭岩宝, 等. 基于机器学习的管道金属损

别量化准确。 失缺陷识别方法[ J ] . 石油机械, 2020 , 48 ( 12 ): 138-

145.

参考文献: [ 7 ] 郑莉, 呼婧, 许振丰, 等. 管道动态磁化漏磁内检测信号

[ 1 ] 呼婧, 刘思娇, 郑莉, 等. 基于动态磁多极子场的管道内 的影响因素[ J ] . 无损检测, 2017 , 39 ( 10 ): 1-7 , 27.

[ 8 ] 赵番, 汤晓英, 王继锋, 等. 金属管道内外壁缺陷的脉冲

外壁缺陷区分方法[ J ] . 油气储运, 2021 , 40 ( 6 ): 673-

涡流检测系统[ J ] . 无损检测, 2020 , 42 ( 6 ): 58-62.

678.

[ 9 ] 高鹏飞. 基于漏磁原理的管道缺陷检测与识别方法研

[ 2 ] CHENPC , LIR , FUKA , etal.Researchandmethod

究[ D ] . 沈阳: 沈阳工业大学, 2020.

forIn-lineins p ectiontechnolo gyof g irthweldinlon g -

distanceoilandg asp i p eline [ J ] .JournalofPh y sics :

欢迎网上投稿 欢迎订阅 欢迎刊登广告

4

8

2023年 第45卷 第10期

无损检测