Page 59 - 无损检测2023年第十期

P. 59

王 晋, 等:

基于双切向涡流的阵列探头设计及仿真

在x 方向上的分量明显大于 y 方向上的分量。这

主要是因为激励线圈2与试件的间距大于激励线圈

1与试件的间距, 因此在当前结构中, 激励线圈1处

于主导地位。适当增加激励线圈2的尺寸和匝数可

缓解这一现象。

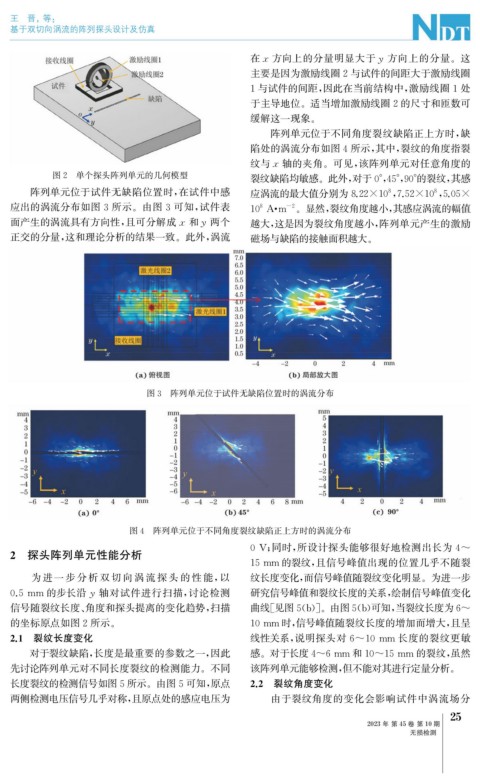

阵列单元位于不同角度裂纹缺陷正上方时, 缺

陷处的涡流分布如图4所示, 其中, 裂纹的角度指裂

纹与x 轴的夹角。可见, 该阵列单元对任意角度的

图2 单个探头阵列单元的几何模型 裂纹缺陷均敏感。此外, 对于0° , 45° , 90° 的裂纹, 其感

阵列单元位于试件无缺陷位置时, 在试件中感 应涡流的最大值分别为8.22×10 , 7.52×10 , 5.05×

8

8

应出的涡流分布如图3所示。由图3可知, 试件表 10 A · m 。显然, 裂纹角度越小, 其感应涡流的幅值

-2

8

面产生的涡流具有方向性, 且可分解成x 和 y 两个 越大, 这是因为裂纹角度越小, 阵列单元产生的激励

正交的分量, 这和理论分析的结果一致。此外, 涡流 磁场与缺陷的接触面积越大。

图3 阵列单元位于试件无缺陷位置时的涡流分布

图4 阵列单元位于不同角度裂纹缺陷正上方时的涡流分布

2 探头阵列单元性能分析 0V ; 同时, 所设计探头能够很好地检测出长为4~

15mm 的裂纹, 且信号峰值出现的位置几乎不随裂

为 进 一 步 分 析 双 切 向 涡 流 探 头 的 性 能, 以 纹长度变化, 而信号峰值随裂纹变化明显。为进一步

0.5mm 的步长沿 y 轴对试件进行扫描, 讨论检测 研究信号峰值和裂纹长度的关系, 绘制信号峰值变化

信号随裂纹长度、 角度和探头提离的变化趋势, 扫描 曲线[ 见图5 ( b )]。由图5 ( b ) 可知, 当裂纹长度为6~

的坐标原点如图2所示。 10mm 时, 信号峰值随裂纹长度的增加而增大, 且呈

2.1 裂纹长度变化 线性关系, 说明探头对6~10mm 长度的裂纹更敏

对于裂纹缺陷, 长度是最重要的参数之一, 因此 感。对于长度4~6mm 和10~15mm 的裂纹, 虽然

先讨论阵列单元对不同长度裂纹的检测能力。不同 该阵列单元能够检测, 但不能对其进行定量分析。

长度裂纹的检测信号如图5所示。由图5可知, 原点 2.2 裂纹角度变化

两侧检测电压信号几乎对称, 且原点处的感应电压为 由于裂纹角度的变化会影响试件中涡流场分

5

2

2023年 第45卷 第10期

无损检测