Page 45 - 无损检测2023年第十期

P. 45

罗朝莉, 等:

铝板表面缺陷的激光超声可视化检测

收超声信号, 信号经滤波、 降噪及放大后通过高速

A / D ( 模 / 数) 采集卡转换存入计算机。检测结束后

所记录超声波信号被重新整合处理后以最大振幅图

像、 时域图像、 频域图像及三维波场传播图像等形式

显示。从上述图像中可实时观察到物体构造及其物

理性能的变化对超声信号的影响, 也可动态地显示

超声波在物体中的实际传播过程, 从而直观地检测

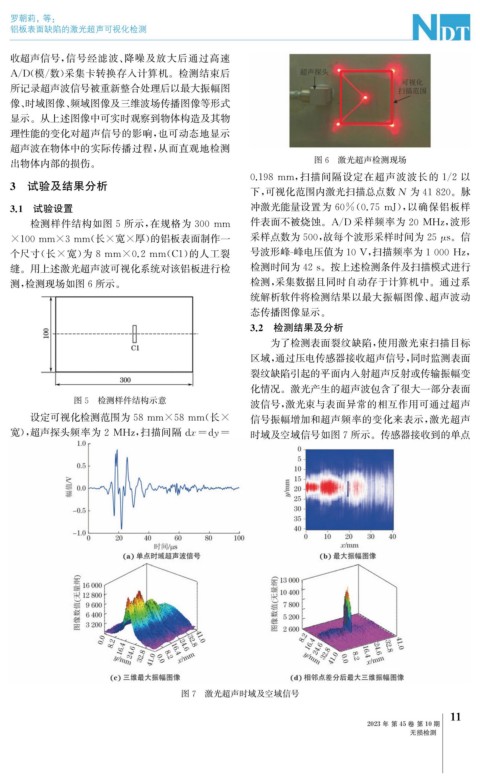

图6 激光超声检测现场

出物体内部的损伤。

0.198mm , 扫描间隔设定在超声波波长的 1 / 2 以

3 试验及结果分析 下, 可视化范围内激光扫描总点数 N 为41820 。脉

3.1 试验设置 冲激光能量设置为 60% ( 0.75mJ ), 以确保铝板样

件表面不被烧蚀。 A / D 采样频率为 20MHz , 波形

检测样件结构如图 5 所示, 在规格为 300mm

×100mm×3mm ( 长×宽×厚) 的铝板表面制作一 采样点数为500 , 故每个波形采样时间为25 μ s 。信

个尺寸( 长×宽) 为8mm×0.2mm ( C1 ) 的人工裂 号波形峰 - 峰电压值为10V , 扫描频率为1000Hz ,

缝。用上述激光超声波可视化系统对该铝板进行检 检测时间为42s 。按上述检测条件及扫描模式进行

检测, 采集数据且同时自动存于计算机中。通过系

测, 检测现场如图6所示。

统解析软件将检测结果以最大振幅图像、 超声波动

态传播图像显示。

3.2 检测结果及分析

为了检测表面裂纹缺陷, 使用激光束扫描目标

区域, 通过压电传感器接收超声信号, 同时监测表面

裂纹缺陷引起的平面内入射超声反射或传输振幅变

化情况。激光产生的超声波包含了很大一部分表面

图5 检测样件结构示意 波信号, 激光束与表面异常的相互作用可通过超声

设定可视化检测范围为58mm×58mm ( 长× 信号振幅增加和超声频率的变化来表示, 激光超声

宽), 超声探头频率为 2MHz , 扫描间隔 d x=d y= 时域及空域信号如图7所示。传感器接收到的单点

图7 激光超声时域及空域信号

1

1

2023年 第45卷 第10期

无损检测