Page 50 - 无损检测2023年第十期

P. 50

李孟奇, 等:

基于 S构型内检式 EMAT 的管道裂纹电磁超声螺旋导波定量检测

所提 S构型内检式 EMAT 采用径向充磁的永 A 2π f t

F ( t ) = 1-cos sin ( 2π f t ) ( 1 )

磁体, 以提供径向偏置磁场; 涡流线圈构型为 S 型 2 n

双螺旋线, 缠绕于永磁体上, 各螺旋线绕组位于永磁 式中: F ( t ) 为激励信号 / 荷载; n 为激励信号中的正

体磁极正上方。当 EMAT 工作时, 两段 S 型螺旋 弦周期数; 和A 分别为激励信号的中心频率和最

f

线绕组上的激励电流方向相反, 且所处位置处的偏 大幅值; t 为时间。

置磁场方向也相反, 故其产生出的洛伦兹力为同一 为了进一步保证比较集中的激励信号频率和较

旋向, 保证了螺旋导波在周向上的投影为一个完整 窄的时域宽度, 最终确定式( 1 ) 中的相关参数, 即

f=250kHz , A=1.0N · m 。仿真计算中,

的圆, 以提高螺旋导波对于斜向裂纹的检测灵敏度。 n=5 , -1

此外, 位于永磁体端部的径向涡流线圈绕组距离待 设置模型计算时长不小于导波场被换能器接收所需

检管件远, 该部分绕组所激发磁场在管道内感应的 的时间; 对管道模型划分网格, 保证沿着导波传播方

涡流极小, 可忽略不计, 故在管道内激发的洛伦兹力 向网格尺寸小于导波波长的 1 / 10 , 以提高计算精

度。由于螺旋导波为非轴对称模态导波, 单一质点

及超声导波主要取决于螺旋线绕组。

的位移很难完整反映螺旋导波检测的信号形式, 因

由上述换能原理及导波传播方向的分析可知,

所提 S构型内检式 EMAT 激发的电磁超声螺旋导 此, 沿螺旋线对各质点振动位移进行积分, 所得结果

波主声束的传播方向垂直于涡流线圈的 S 型螺旋 即为螺 旋 线 质 点 总 体 位 移 信 号, 由 于 该 信 号 与

线绕组, 可通过改变该绕组的螺旋角来调控螺旋导波 EMAT 检测信号正相关 [ 13 ] , 故仿真结果分析中采

在管道中的传播方向, 以检测管道内可能出现的斜向 用螺旋线质点总体位移信号作为分析对象。

裂纹。此外, 当螺旋角分别为0° 和90° 时, 所激发的超 为了探究所提 S构型内检式 EMAT 在管道中

激发的不同螺旋角( α=30° , 45° , 60° ) 的螺旋导波传

声导波等同于沿管件周向和轴向传播的两种导波。

播规律, 笔者对其进行仿真计算, 所获得的不同螺旋

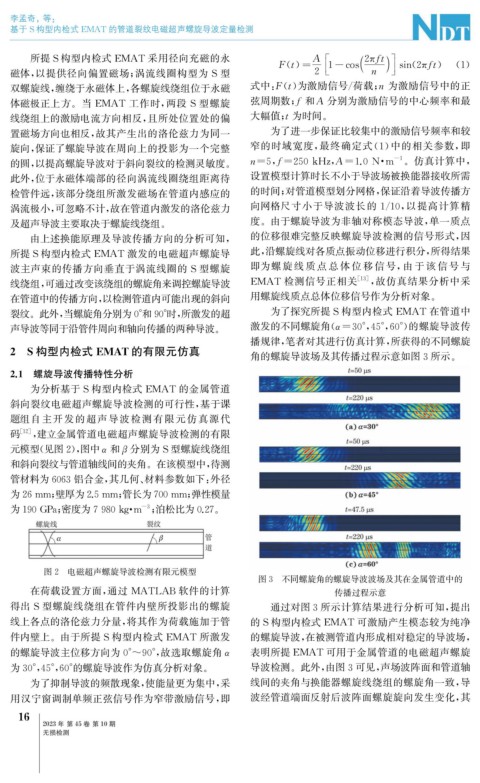

2 S构型内检式 EMAT的有限元仿真 角的螺旋导波场及其传播过程示意如图3所示。

2.1 螺旋导波传播特性分析

为分析基于 S构型内检式 EMAT 的金属管道

斜向裂纹电磁超声螺旋导波检测的可行性, 基于课

题组自主开发的超声导波检测有限元仿真源代

码 [ 12 ] , 建立金属管道电磁超声螺旋导波检测的有限

元模型( 见图2 ), 图中 α 和 β 分别为 S型螺旋线绕组

和斜向裂纹与管道轴线间的夹角。在该模型中, 待测

管材料为6063铝合金, 其几何、 材料参数如下: 外径

为26mm ; 壁厚为2.5mm ; 管长为700mm ; 弹性模量

-3

·

为190GPa ; 密度为7980k gm ; 泊松比为0.27 。

图2 电磁超声螺旋导波检测有限元模型

图3 不同螺旋角的螺旋导波波场及其在金属管道中的

在荷载设置方面, 通过 MATLAB 软件的计算 传播过程示意

得出 S 型螺旋线绕组在管件内壁所投影出的螺旋 通过对图3所示计算结果进行分析可知, 提出

线上各点的洛伦兹力分量, 将其作为荷载施加于管 的 S构型内检式 EMAT 可激励产生模态较为纯净

件内壁上。由于所提 S构型内检式 EMAT 所激发 的螺旋导波, 在被测管道内形成相对稳定的导波场,

的螺旋导波主位移方向为0°~90° , 故选取螺旋角α 表明所提 EMAT 可用于金属管道的电磁超声螺旋

为30° , 45° , 60° 的螺旋导波作为仿真分析对象。 导波检测。此外, 由图3可见, 声场波阵面和管道轴

为了抑制导波的频散现象, 使能量更为集中, 采 线间的夹角与换能器螺旋线绕组的螺旋角一致, 导

用汉宁窗调制单频正弦信号作为窄带激励信号, 即 波经管道端面反射后波阵面螺旋旋向发生变化, 其

6

1

2023年 第45卷 第10期

无损检测