Page 41 - 无损检测2023年第十期

P. 41

苏冰洁, 等:

金属构件缺陷的脉冲涡流近 - 远场复合定量检测

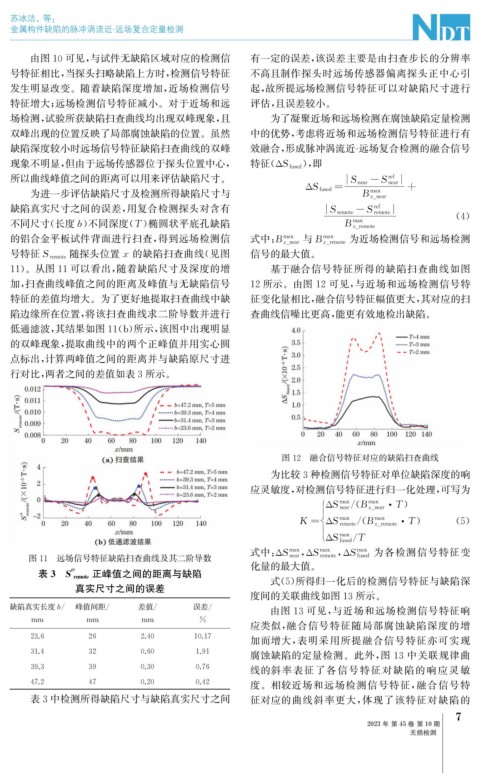

由图10可见, 与试件无缺陷区域对应的检测信 有一定的误差, 该误差主要是由扫查步长的分辨率

号特征相比, 当探头扫略缺陷上方时, 检测信号特征 不高且制作探头时远场传感器偏离探头正中心引

发生明显改变。随着缺陷深度增加, 近场检测信号 起, 故所提远场检测信号特征可以对缺陷尺寸进行

特征增大; 远场检测信号特征减小。对于近场和远 评估, 且误差较小。

场检测, 试验所获缺陷扫查曲线均出现双峰现象, 且 为了凝聚近场和远场检测在腐蚀缺陷定量检测

双峰出现的位置反映了局部腐蚀缺陷的位置。虽然 中的优势, 考虑将近场和远场检测信号特征进行有

缺陷深度较小时远场信号特征缺陷扫查曲线的双峰 效融合, 形成脉冲涡流近 - 远场复合检测的融合信号

现象不明显, 但由于远场传感器位于探头位置中心, 特征( Δ S fused ), 即

ref

所以曲线峰值之间的距离可以用来评估缺陷尺寸。 S near-S near

Δ S fused= +

为进一步评估缺陷尺寸及检测所得缺陷尺寸与 B z _ near

max

缺陷真实尺寸之间的误差, 用复合检测探头对含有 ref

S remote-S remote

( 4 )

不同尺寸( 长度b ) 不同深度( T ) 椭圆状平底孔缺陷 B z _ remote

max

的铝合金平板试件背面进行扫查, 得到远场检测信 式中: B z _ near 与B z _ remote 为近场检测信号和远场检测

max

max

随探头位置x 的缺陷扫查曲线( 见图

号特征S remote 信号的最大值。

11 )。从图11可以看出, 随着缺陷尺寸及深度的增 基于融合信号特征所得的缺陷扫查曲线如图

加, 扫查曲线峰值之间的距离及峰值与无缺陷信号 12所示。由图12 可见, 与近场和远场检测信号特

特征的差值均增大。为了更好地提取扫查曲线中缺 征变化量相比, 融合信号特征幅值更大, 其对应的扫

陷边缘所在位置, 将该扫查曲线求二阶导数并进行 查曲线信噪比更高, 能更有效地检出缺陷。

低通滤波, 其结果如图11 ( b ) 所示, 该图中出现明显

的双峰现象, 提取曲线中的两个正峰值并用实心圆

点标出, 计算两峰值之间的距离并与缺陷原尺寸进

行对比, 两者之间的差值如表3所示。

图12 融合信号特征对应的缺陷扫查曲线

为比较3种检测信号特征对单位缺陷深度的响

应灵敏度, 对检测信号特征进行归一化处理, 可写为

max

max

/(

·

ΔS near B z _ near T )

max

max

K = ΔS remote B z _ remote T ) ( 5 )

·

/(

max

/

ΔS fused T

max , max , max 为各检测信号特征变

图11 远场信号特征缺陷扫查曲线及其二阶导数 式中: ΔS near ΔS remote ΔS fused

化量的最大值。

正峰值之间的距离与缺陷

表3 ″S remote

式( 5 ) 所得归一化后的检测信号特征与缺陷深

真实尺寸之间的误差

度间的关联曲线如图13所示。

缺陷真实长度b / 峰值间距 / 差值 / 误差 /

由图13可见, 与近场和远场检测信号特征响

mm mm mm %

应类似, 融合信号特征随局部腐蚀缺陷深度的增

加而增大, 表明采用所提融合信号特征亦可实现

23.6 26 2.40 10.17

31.4 32 0.60 1.91

腐蚀缺陷的定量检测。此外, 图 13 中关联规律曲

线的斜率表征了各信号特征对缺陷的响应灵敏

39.3 39 0.30 0.76

度。相较近场和远场检测信号特征, 融合信号特

47.2 47 0.20 0.42

表3中检测所得缺陷尺寸与缺陷真实尺寸之间 征对应的曲线斜率更大, 体现了该特征对缺陷的

7

2023年 第45卷 第10期

无损检测