Page 81 - 无损检测2023年第六期

P. 81

甘文军, 等:

核级高密度聚乙烯管道热熔接头的相控阵超声检测

图8 探头前端距对比试块卷边0mm 时长横孔反射体的扇扫信号

ϕ

11.8dB之间; ③ 裂纹类缺陷当量在 6.4-6.6dB~

ϕ 6.4+4.9dB 之间。 914.4mm 试件典型缺陷检测

ϕ

结果如表1所示( 表中X 为周向位置, Y 为轴向位置,

Z 为深度位置), 典型缺陷检测信号如图10所示。

2.3 检测结果

通过对比试块标准反射体试验和典型缺陷试件

试验可知, 设计的核级高密度聚乙烯管道热熔接头相

控阵超声检测工艺对试块中10~90mm 深度长横孔

可全 部 检 出, 且 深 度 90 mm 长 横 孔 信 噪 比 达

31.9dB ; 在对典型缺陷试件试验时, 检测工艺可对设

图9 ϕ 914.4mm 试件检测现场

计的11个人工缺陷全部检出, 缺陷检出率100% 。

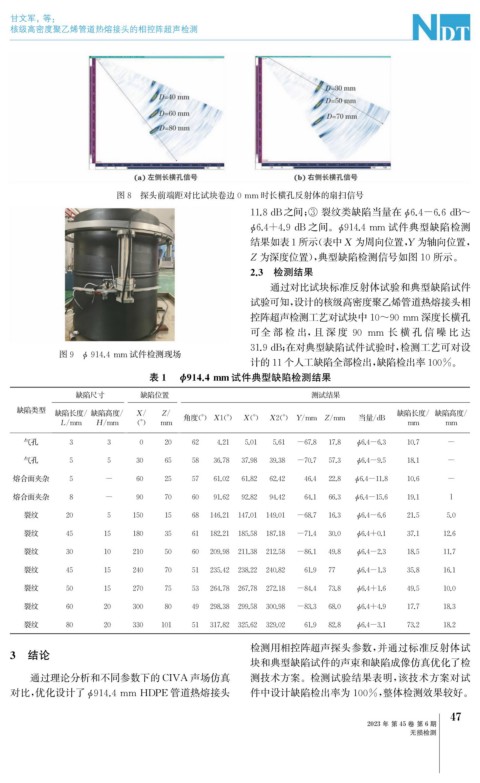

表1 ϕ 914.4mm 试件典型缺陷检测结果

缺陷尺寸 缺陷位置 测试结果

缺陷类型

缺陷长度 / 缺陷高度 / X / Z / 缺陷长度 / 缺陷高度 /

角度( ° ) X1 ( ° ) X ( ° ) X2 ( ° ) Y / mm Z / mm 当量 / dB

L / mm H / mm ( ° ) mm mm mm

气孔 3 3 0 20 62 4.21 5.01 5.61 -67.8 17.8 ϕ 6.4-6.3 10.7 -

气孔 5 5 30 65 58 36.78 37.98 39.38 -70.7 57.3 ϕ 6.4-9.5 18.1 -

熔合面夹杂 5 - 60 25 57 61.02 61.82 62.42 46.4 22.8 ϕ 6.4-11.8 10.6 -

熔合面夹杂 8 - 90 70 60 91.62 92.82 94.42 64.1 66.3 ϕ 6.4-15.6 19.1 l

裂纹 20 5 150 15 68 146.21 147.01 149.01 -68.7 16.3 ϕ 6.4-6.6 21.5 5.0

裂纹 45 15 180 35 61 182.21 185.58 187.18 -71.4 30.0 ϕ 6.4+0.1 37.1 12.6

裂纹 30 10 210 50 60 209.98 211.38 212.58 -86.1 49.8 ϕ 6.4-2.3 18.5 11.7

裂纹 45 15 240 70 51 235.42 238.22 240.82 61.9 77 ϕ 6.4-1.3 35.8 16.1

裂纹 50 15 270 75 53 264.78 267.78 272.18 -84.4 73.8 ϕ 6.4+1.6 49.5 10.0

裂纹 60 20 300 80 49 298.38 299.58 300.98 -83.3 68.0 ϕ 6.4+4.9 17.7 18.3

裂纹 80 20 330 101 51 317.82 325.62 329.02 61.9 82.8 ϕ 6.4-3.1 73.2 18.2

检测用相控阵超声探头参数, 并通过标准反射体试

3 结论

块和典型缺陷试件的声束和缺陷成像仿真优化了检

通过理论分析和不同参数下的CIVA 声场仿真 测技术方案。检测试验结果表明, 该技术方案对试

对比, 优化设计了 914.4mm HDPE 管道热熔接头 件中设计缺陷检出率为100% , 整体检测效果较好。

ϕ

7

4

2023年 第45卷 第6期

无损检测