Page 43 - 无损检测2023年第四期

P. 43

栾传彬, 等:

航空发动机精密零件的 CT 图像增强算法

还与射线源的管电压相关, 微焦 CT 扫描不同尺寸 m n

2

2

) /

+x

x i j - x i - 1 , j ) i j - x i , j - 1 2

的工件时往往采用不同的管电压, 因此该关系曲线 G MG= ∑∑ mn

i = 2j = 2

是随着扫描参数变化的。为了提高该方法的灵活 ( 5 )

性, 笔者提出了基于幂函数拟合的硬化校正方法, 即

式中: m 为图像宽度; n 为图像高度; x i j 为像素灰度。

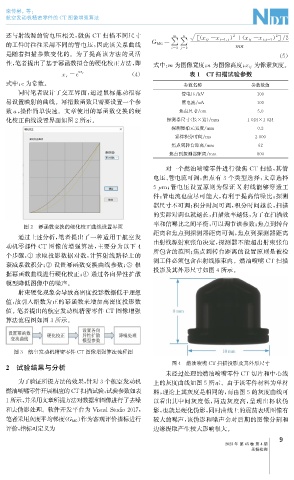

a y r 表1 CT扫描试验参数

x r = e ( 4 )

式中: e为常数。 参数名称 参数数值

同时笔者设计了交互界面, 通过鼠标拖动很容 管电压 / kV 100

易设置映射的曲线。幂指数函数只需要设置一个参 管电流 / uA 100

数a , 操作简单快速。文章使用的幂函数变换的硬 焦点尺寸 / um 5.0

化校正曲线设置界面如图2所示。 探测器尺寸( 长×宽)/ mm 1024×1024

探测器单元宽度 / mm 0.2

采样积分时间 / ms 2000

焦点到转台距离 / mm 62

焦点到探测器距离 / mm 800

对一个燃油喷嘴零件进行微焦 CT 扫描, 其管

电压、 管电流可调, 焦点有3个类型选择, 文章选择

5 μ m ; 管电压设置原则为保证 X 射线能够穿透工

件; 管电流也应尽可能大, 有利于提高信噪比; 探测

器尺寸不可调; 积分时间可调, 积分时间越长, 扫描

的实际对调也就越长, 扫描效率越低, 为了在扫描效

率和信噪比之间平衡, 可以调节该参数; 焦点到转台

图2 幂函数变换的硬化校正曲线设置界面

距离和焦点到探测器距离可调, 焦点到探测器距离

通过上述分析, 笔者提出了一种适用于航空发

由射线源射束张角决定, 探测器不能超出射束张角

动机零部件 CT 图像的增强算法, 主要分为以下 4

所包含的范围; 焦点到转台距离的设置原则是被检

个步骤: ① 求取投影数据对数, 计算射线路径上的

测工件必须包含在射线锥束内。燃油喷嘴 CT 扫描

衰减系数积分; ② 设置幂函数变换曲线参数; ③ 根

投影及其外形尺寸如图4所示。

据幂函数曲线进行硬化校正; ④ 通过各向异性扩散

模型降低图像中的噪声。

射束硬化现象会导致高密度投影数据低于理想

值, 故引入指数为正的幂函数来增加高密度投影数

值。 笔者提出的航空发动机精密零件 CT 图像增强

算法流程图如图3所示。

图3 航空发动机精密零件 CT 图像增强算法流程图

图4 燃油喷嘴 CT 扫描投影及其外形尺寸

2 试验结果与分析

未经过处理的燃油喷嘴零件 CT 切片和中心线

为了验证所提方法的效果, 针对3个航空发动机 上的灰度曲线如图5所示。由于该零件材料为单材

燃油喷嘴零件开展相应的CT扫描试验, 试验参数如表 料, 理论上其灰度是相同的, 而由图5的灰度曲线可

1所示, 并采用文章所提方法对数据和图像进行了去噪 以看出其中间灰度低, 两边灰度高, 呈现出杯状伪

和去伪影处理。软件开发平台为 VisualStudio2017 , 影, 也就是硬化伪影, 同时曲线上的震荡表明图像有

) 作为客观评价指标进行 较大的噪声, 该伪影和噪声会对后期的图像分割和

笔者采用灰度平均梯度( G MG

评价, 指标可定义为 边缘提取产生较大影响很大。

9

2023年 第45卷 第4期

无损检测