Page 38 - 无损检测2023年第四期

P. 38

刘政豪, 等:

磁传感器尺寸对涡流检测性能的影响

拟结果大约低44% 。 场扩散规律。试验测得 B x 最大变化量为277nT ,

缺陷2 埋深为 12mm , 检测频率相同, 其试验 小于缺陷1结果, 符合涡流衰减规律。相应数值模

与模拟结果如图7所示。 拟结果为 416nT , 试 验 结 果 比 模 拟 结 果 大 约 低

33% 。造成偏差的原因可能是试验中的影响因素比

较复杂, 数值模拟中未考虑在交流电磁场的情况下,

奥氏体不锈钢晶粒对涡流的削弱作用。文章中的数

值模拟结果的偏差小于部分文献结果, 如文献[ 17 ]

数值模拟结果与试验结果偏差接近2个数量级。

3 小尺寸高灵敏度磁传感器涡流检测的数

值模拟与分析

通过模拟感应线圈对不同厚度薄膜的测量过

程, 可进一步验证数值模拟方法的可靠性。感应线

圈涡流测厚原理如图8所示, 在忽略线圈电阻情况

下, 线圈两端电压幅度的变化反映了线圈与样品电

感总和( 自感+互感) 的变化。

图7 缺陷2涡流检测试验结果与数值模拟结果

图8 感应线圈涡流测厚原理示意

可以看出, 试验与模拟结果仍定性相符, 与图6

相比, 由于埋深增加, 波峰波谷间距增加, 符合电磁 磁传感器与感应线圈的数值模拟参数如表1所示。

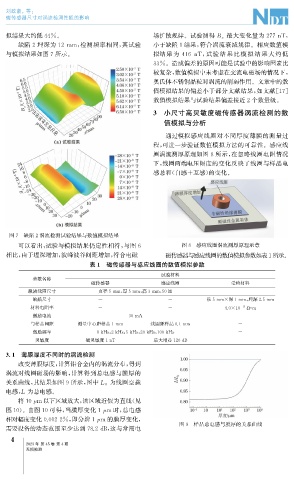

表1 磁传感器与感应线圈的数值模拟参数

试验材料

参数名称

磁传感器 感应线圈 受检材料

激励线圈尺寸 直径5mm , 厚5mm , 高3mm , 50匝 -

缺陷尺寸 - - 长5mm×深1mm , 埋深2.5mm

材料电阻率 - - 4.0×10 -8 Ω · m

激励电流 30mA -

与样品间距 测量中心距样品1mm 线圈距样品0.1mm -

激励频率 1kHz , 2kHz , 5kHz , 20kHz , 100kHz -

灵敏度 磁灵敏度1nT 最大增益120dB -

3.1 薄膜厚度不同时的涡流检测

改变薄膜厚度, 计算铝合金内的涡流分布, 得到

涡流对线圈磁场的影响, 计算得到总电感与膜厚的

为线圈空载

关系曲线, 其结果如图9所示, 图中L 0

电感, L 为总电感。

将10 μ m 以下区域放大, 该区域近似为直线( 见

图10 )。由图10可得, 当膜厚变化1 μ m 时, 总电感

相对幅度变化0.0122% , 即分辨1 μ m 的膜厚变化,

图9 样品总电感与膜厚的关系曲线

需要设备的动态范围至少达到78.2dB , 这与常用电

4

2023年 第45卷 第4期

无损检测