Page 89 - 无损检测2023年第二期

P. 89

王 健, 等:

核燃料包壳管涡流检测的相位特性

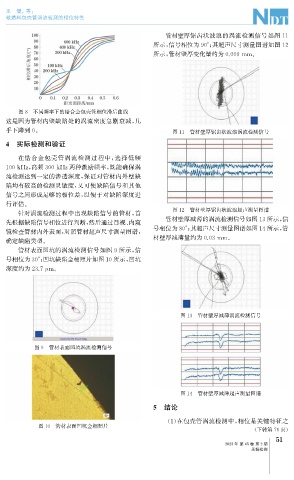

管材壁厚锯齿状波浪的涡流检测信号如图 11

所示, 信号相位为90° ; 其超声尺寸测量图谱如图12

所示, 管材壁厚变化量约为0.009mm 。

图8 不同频率下的锆合金包壳管相位滞后曲线

这是因为管材内壁缺陷处的涡流密度急剧衰减, 几

乎下降到0 。 图11 管材壁厚锯齿状波浪涡流检测信号

4 实际检测和验证

在锆合金包壳管涡流检测过程中, 选择低频

100kHz , 高频300kHz两种激励频率, 既能确保涡

流检测达到一定的渗透深度, 保证对管材内外壁缺

陷均有较高的检测灵敏度, 又可使缺陷信号和其他

信号之间形成足够的相位差, 以便于对缺陷深度进

行评估。

图12 管材壁厚锯齿状波浪超声测量图谱

针对涡流检测过程中出现缺陷信号的管材, 首

管材壁厚减薄的涡流检测信号如图13所示, 信

先根据缺陷信号相位进行判断, 然后通过目视、 内窥

号相位为80° ; 其超声尺寸测量图谱如图14所示, 管

镜检查管材内外表面, 对照管材超声尺寸测量图谱,

材壁厚减薄量约为0.03mm 。

确定缺陷类型。

管材表面凹坑的涡流检测信号如图9所示, 信

号相位为30° ; 凹坑缺陷金相照片如图10所示, 凹坑

深度约为23.7 μ m 。

图13 管材壁厚减薄涡流检测信号

图9 管材表面凹坑涡流检测信号

图14 管材壁厚减薄超声测量图谱

5 结论

( 1 ) 在包壳管涡流检测中, 相位是关键特征之

图10 管材表面凹坑金相照片

( 下转第76页)

1

5

2023年 第45卷 第2期

无损检测