Page 39 - 无损检测2022年第十期

P. 39

李孟奇,等:

金属小径管外壁裂纹的内检式电磁超声导波检测

图 10 试验系统框图

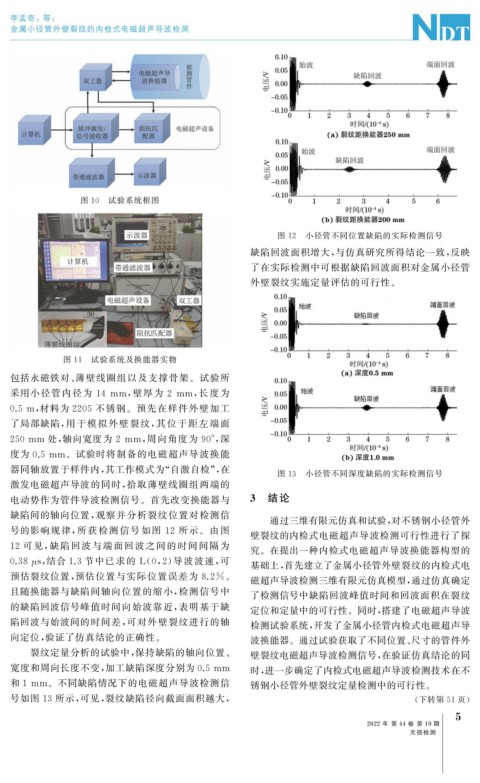

图 12 小径管不同位置缺陷的实际检测信号

缺陷回波面积增大, 与仿真研究所得结论一致, 反映

了在实际检测中可根据缺陷回波面积对金属小径管

外壁裂纹实施定量评估的可行性。

图 11 试验系统及换能器实物

包括永磁铁对、 薄壁线圈组以及支撑骨架。试验所

采用小径管内径为 14 mm , 壁厚为 2 mm , 长度为

0.5m , 材料为 2205 不锈钢。预先在样件外壁加工

了局部缺陷, 用于模拟外壁裂纹, 其位于距 左端面

250mm 处, 轴向宽度为 2 mm , 周向角度为 90° , 深

度为 0.5mm 。试验时将制备的电磁超声导波换能

器同轴放置于样件内, 其工作模式为“ 自激自检”, 在

图 13 小径管不同深度缺陷的实际检测信号

激发电磁超声导波的同时, 拾取薄壁线圈组两端的

电动势作为管件导波检测信号。首先改变换能器与 3 结论

缺陷间的轴向位置, 观察并分析裂纹位置对检测信

通过三维有限元仿真和试验, 对不锈钢小径管外

号的影响规律, 所获 检测信号如图 12 所示。由图

壁裂纹的内检式电磁超声导波检测可行性进行了探

12 可见, 缺陷回波与端面回波之间的时间间隔 为 究。在提出一种内检式电磁超声导波换能器构型的

0.38 μ s , 结合 1.3 节中已求的 L ( 0 , 2 ) 导波波速, 可 基础上, 首先建立了金属小径管外壁裂纹的内检式电

预估裂纹位置, 预估位置与实际位置误差为 8.2% 。 磁超声导波检测三维有限元仿真模型, 通过仿真确定

且随换能器与缺陷间轴向位置的缩小, 检测信号中 了检测信号中缺陷回波峰值时间和回波面积在裂纹

的缺陷回波信号峰值时间向始波靠近, 表明基于缺 定位和定量中的可行性。同时, 搭建了电磁超声导波

陷回波与始波间的时间差, 可对外壁裂纹进行的轴 检测试验系统, 开发了金属小径管内检式电磁超声导

向定位, 验证了仿真结论的正确性。 波换能器。通过试验获取了不同位置、 尺寸的管件外

裂纹定量分析的试验中, 保持缺陷的轴向位置、 壁裂纹电磁超声导波检测信号, 在验证仿真结论的同

宽度和周向长度不变, 加工缺陷深度分别为0.5mm 时, 进一步确定了内检式电磁超声导波检测技术在不

和 1mm 。不同缺陷情况下的电磁超声导波检测信 锈钢小径管外壁裂纹定量检测中的可行性。

号如图 13 所示, 可见, 裂纹缺陷径向截面面积越大, ( 下转第 51 页)

5

2022 年 第 44 卷 第 10 期

无损检测