Page 68 - 无损检测2022年第三期

P. 68

冯 俊, 等:

热交换器换热管管板区的涡流检测

器管板检测的相关经验, 因此需要开展专项试验,

确定阵列探头检测技术是否适用于热交换器管板

的检测, 试验频率为 200 , 100 , 60 , 20kHz 。

3 试验方案

热交换器换热管管板区的涡流检测试验方案如

图 4 所示。

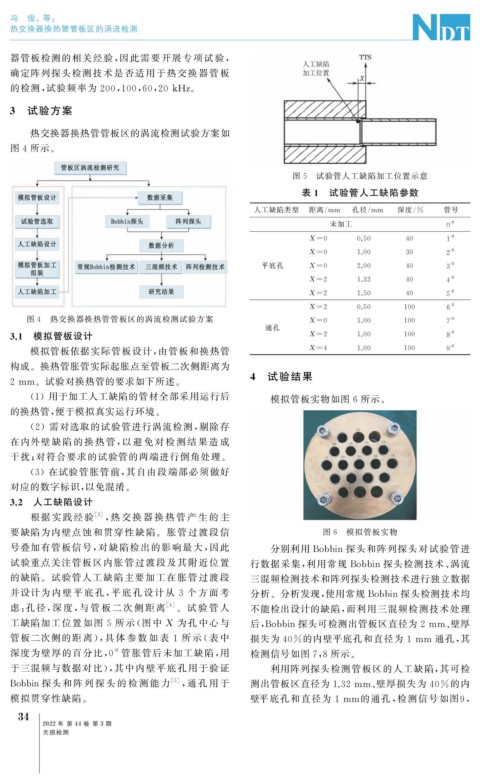

图 5 试验管人工缺陷加工位置示意

表 1 试验管人工缺陷参数

人工缺陷类型 距离 / mm 孔径 / mm 深度 / % 管号

未加工 0 #

#

X=0 0.50 40 1

X=0 1.00 30 2 #

平底孔 X=0 2.00 40 3 #

#

X=2 1.32 40 4

X=2 1.50 40 5 #

#

X=2 0.50 100 6

图 4 热交换器换热管管板区的涡流检测试验方案 X=0 1.00 100 7 #

通孔

3.1 模拟管板设计 X=2 1.00 100 8 #

模拟管板依据实际管板设计, 由管板和换热管 X=4 1.00 100 9 #

构成。换热管胀管实际起胀点至管板二次侧距离为

4 试验结果

2mm 。试验对换热管的要求如下所述。

( 1 )用于加工人工缺陷的管材全部采用运行后

模拟管板实物如图 6 所示。

的换热管, 便于模拟真实运行环境。

( 2 )需对选取的试验管进行涡流检测, 剔除存

在内外壁 缺 陷 的 换 热 管, 以 避 免 对 检 测 结 果 造 成

干扰; 对符合要求的试验管的两端进行倒角处理。

( 3 )在试验管胀管前, 其自由段端部必须做好

对应的数字标识, 以免混淆。

3.2 人工缺陷设计

根据 实 践 经 验 [ 3 ] , 热 交 换 器 换 热 管 产 生 的 主

要缺陷为内壁点蚀和贯穿性缺陷。胀管过渡段信 图 6 模拟管板实物

号叠加有管板信号, 对缺陷检出的影响最大, 因此 分别利用 Bobbin 探头和阵列探头对试验管进

试验重点关注管板区内胀管过渡段及其附近位置 行数据采集, 利用常规 Bobbin 探头检测技术、 涡流

的缺陷。试验管人工缺陷主要加工在胀管过渡段 三混频检测技术和阵列探头检测技术进行独立数据

并设计为 内 壁 平 底 孔, 平 底 孔 设 计 从 3 个 方 面 考 分析。分析发现, 使用常规 Bobbin探头检测技术均

虑: 孔径, 深 度, 与 管 板 二 次 侧 距 离 [ 4 ] 。试 验 管 人 不能检出设计的缺陷, 而利用三混频检测技术处理

工缺陷加工位置如图 5 所示( 图中 X 为孔中心 与 后, Bobbin探头可检测出管板区直径为 2mm 、 壁厚

管板二次侧的距 离), 具 体 参 数 如 表 1 所 示 ( 表 中 损失为 40% 的内壁平底孔和直径为 1mm 通孔, 其

深度为壁厚的百分比, 0 管胀管后未加工缺陷, 用 检测信号如图 7 , 8 所示。

#

于三混频与数据对比), 其中内壁平底孔用于验证 利用阵列探头检测管板区的人工缺陷, 其可检

Bobbin探头和 阵 列 探 头 的 检 测 能 力 [ 5 ] , 通 孔 用 于 测出管板区直径为 1.32mm 、 壁厚损失为 40% 的内

模拟贯穿性缺陷。 壁平底孔和直径为 1mm的通孔, 检测信号如图 9 ,

3

4

2022 年 第 44 卷 第 3 期

无损检测