Page 84 - 无损检测2022年第一期

P. 84

朱 镇, 等:

核电站用高磅级阀体铸件的全体积射线检测

方式、 一次透照长度、 双胶片技术的应用、 厚度补偿 位置标识箭头“ → ” 表示指向固定的方向, 如水

块的应用等方面来对检测工艺进行优化。 流方向、 下一张布片流水号方向或顺时针方向等, 该

1.1 检测区域的划分 标识应放置在检测区域边界交叉线的中央, 片号数

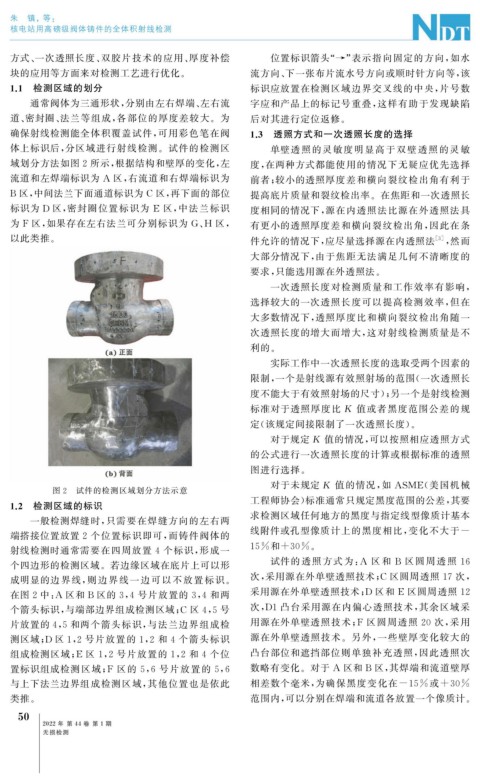

通常阀体为三通形状, 分别由左右焊端、 左右流 字应和产品上的标记号重叠, 这样有助于发现缺陷

道、 密封圈、 法兰等组成, 各部位的厚度差较大。为 后对其进行定位返修。

确保射线检测能全体积覆盖试件, 可用彩色笔在阀 1.3 透照方式和一次透照长度的选择

体上标识后, 分区域进行射线检测。试件的检测区 单壁透照的灵敏度明显高于双壁透照的灵敏

域划分方法如图 2 所示, 根据结构和壁厚的变化, 左 度, 在两种方式都能使用的情况下无疑应优先选择

流道和左焊端标识为 A 区, 右流道和右焊端标识为 前者; 较小的透照厚度差和横向裂纹检出角有利于

B 区, 中间法兰下面通道标识为 C 区, 再下面的部位 提高底片质量和裂纹检出率。在焦距和一次透照长

标识为 D 区, 密封圈位置标识为 E 区, 中法兰标识 度相同的情况下, 源在内透照法比源在外透照法具

为 F 区, 如果存在左右法兰可分别标识为 G 、 H 区, 有更小的透照厚度差和横向裂纹检出角, 因此在条

以此类推。 件允许的情况下, 应尽量选择源在内透照法 [ 3 ] , 然而

大部分情况下, 由于焦距无法满足几何不清晰度的

要求, 只能选用源在外透照法。

一次透照长度对检测质量和工作效率有影响,

选择较大的一次透照长度可以提高检测效率, 但在

大多数情况下, 透照厚度比和横向裂纹检出角随一

次透照长度的增大而增大, 这对射线检测质量是不

利的。

实际工作中一次透照长度的选取受两个因素的

限制, 一个是射线源有效照射场的范围( 一次透照长

度不能大于有效照射场的尺寸); 另一个是射线检测

标准对于透照厚度比 K 值或者黑度范围公差的规

定( 该规定间接限制了一次透照长度)。

对于规定 K 值的情况, 可以按照相应透照方式

的公式进行一次透照长度的计算或根据标准的透照

图进行选择。

对于未规定 K 值的情况, 如 ASME ( 美国机械

图 2 试件的检测区域划分方法示意

工程师协会) 标准通常只规定黑度范围的公差, 其要

1.2 检测区域的标识

求检测区域任何地方的黑度与指定线型像质计基本

一般检测焊缝时, 只需要在焊缝方向的左右两

端搭接位置放置 2 个位置标识即可, 而铸件阀体的 线附件或孔型像质计上的黑度相比, 变化不大于 -

射线检测时通常需要在四周放置 4 个标识, 形成一 15% 和 +30% 。

个四边形的检测区域。若边缘区域在底片上可以形 试件的透照方式为: A 区和 B 区圆周透照 16

次, 采用源在外单壁透照技术; C 区圆周透照 17 次,

成明显的边界线, 则边界线一边 可以不放置标识。

在图 2 中: A 区和 B 区的 3 , 4 号片放置的 3 , 4 和两 采用源在外单壁透照技术; D 区和 E 区圆周透照 12

个箭头标识, 与端部边界组成检测区域; C 区 4 , 5 号 次, D1 凸台采用源在内偏心透照技术, 其余区域采

片放置的 4 , 5 和两个箭头标识, 与法兰边界组成检 用源在外单壁透照技术; F 区圆周透照 20 次, 采用

测区域; D 区 1 , 2 号片放置的 1 , 2 和 4 个箭头标识 源在外单壁透照技术。另外, 一些壁厚变化较大的

组成检测区域; E 区 1 , 2 号片放置的 1 , 2 和 4 个位 凸台部位和遮挡部位则单独补充透照, 因此透照次

数略有变化。对于 A 区和 B 区, 其焊端和流道壁厚

置标识组成检测区域; F 区的 5 , 6 号片放置的 5 , 6

与上下法兰边界组成检测区域, 其他位置也是依此 相差数个毫米, 为确保黑度变化在 -15% 或 +30%

类推。 范围内, 可以分别在焊端和流道各放置一个像质计。

5

0

2022 年 第 44 卷 第 1 期

无损检测