Page 80 - 无损检测2022年第一期

P. 80

霍林生, 等:

高强螺栓应力锈蚀的声发射特征

中期, 工况 3 为中后期, 无明显规律可供研究。第二 高强螺栓锈蚀的全历程, 且能够反映锈蚀的活性, 因

类信号在工况 1 的前期发展较快, 在工况 2 和工况 此文章将采用第三类信号研究高强螺栓的应力锈蚀

3 的前期发展较为缓慢, 无明显规律可供研究。第 情况。

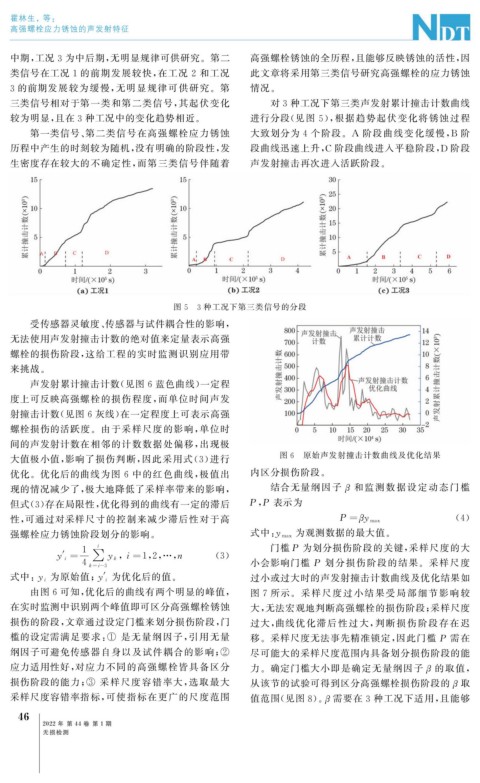

三类信号相对于第一类和第二类信号, 其起伏变化 对 3 种工况下第三类声发射累计撞击计数曲线

较为明显, 且在 3 种工况中的变化趋势相近。 进行分段( 见图 5 ), 根据趋势起伏变化将锈蚀过程

第一类信号、 第二类信号在高强螺栓应力锈蚀 大致划分为 4 个阶段。 A 阶段曲线变化缓慢, B 阶

历程中产生的时刻较为随机, 没有明确的阶段性, 发 段曲线迅速上升, C 阶段曲线进入平稳阶段, D 阶段

生密度存在较大的不确定性, 而第三类信号伴随着 声发射撞击再次进入活跃阶段。

图 5 3 种工况下第三类信号的分段

受传感器灵敏度、 传感器与试件耦合性的影响,

无法使用声发射撞击计数的绝对值来定量表示高强

螺栓的损伤阶段, 这给工程的实时监测识别应用带

来挑战。

声发射累计撞击计数( 见图 6 蓝色曲线) 一定程

度上可反映高强螺栓的损伤程度, 而单位时间声发

射撞击计数( 见图 6 灰线) 在一定程度上可表示高强

螺栓损伤的活跃度。由于采样尺度的影响, 单位时

间的声发射计数在相邻的计数数据处偏移, 出现极

大值极小值, 影响了损伤判断, 因此采用式( 3 ) 进行 图 6 原始声发射撞击计数曲线及优化结果

优化。优化后的曲线为图 6 中的红色曲线, 极值出 内区分损伤阶段。

结合无量纲因子 和监测数据设定动态门槛

现的情况减少了, 极大地降低了采样率带来的影响, β

但式( 3 ) 存在局限性, 优化得到的曲线有一定的滞后 P , P 表示为

性, 可通过对采样尺寸的控制来减少滞后性对于高 P = β ymax ( 4 )

强螺栓应力锈蚀阶段划分的影响。 式中: 为观测数据的最大值。

ymax

i 门槛P 为划分损伤阶段的关键, 采样尺度的大

1

' i =

y ∑ y k i= 1 , 2 ,…, n ( 3 )

,

4 k= i - 3 小会影响门槛 P 划分损伤阶段的结果。采样尺度

y 为优化后的值。

式中: 为原始值; ' i 过小或过大时的声发射撞击计数曲线及优化结果如

y i

由图 6 可知, 优化后的曲线有两个明显的峰值, 图 7 所示。采样尺度过小结果受局部细节影响较

在实时监测中识别两个峰值即可区分高强螺栓锈蚀 大, 无法宏观地判断高强螺栓的损伤阶段; 采样尺度

损伤的阶段, 文章通过设定门槛来划分损伤阶段, 门 过大, 曲线优化滞后性过大, 判断损伤阶段存在迟

槛的设定需满足要求: ① 是无量纲因子, 引用无量 移。采样尺度无法事先精准锁定, 因此门槛 P 需在

纲因子可避免传感器自身以及试件耦合的影响; ② 尽可能大的采样尺度范围内具备划分损伤阶段的能

应力适用性好, 对应力不同的高强螺栓皆具备区分 力。确定门槛大小即是确定无量纲因子 β 的取值,

损伤阶段的能力; ③ 采样尺度容错率大, 选取最大 从该节的试验可得到区分高强螺栓损伤阶段的 β 取

采样尺度容错率指标, 可使指标在更广的尺度范围 值范围( 见图 8 )。 需要在 3 种工况下适用, 且能够

β

6

4

2022 年 第 44 卷 第 1 期

无损检测