Page 111 - 无损检测2021年第十一期

P. 111

付文光, 等:

高压电缆封铅涡流检测对比试块的设计与验证

头和中间接头, 封铅模式分为全塘铅和半塘铅。高

压电缆封铅使附件的铜壳或尾管与电缆的铝护套连

接, 同时起到密封防水作用。封铅制作时, 首先在高

压电缆铝护套和中间接头铜壳间高温塘铅一层圆弧

状的铅, 再在铅表面紧绕2~3层防水包带, 最后热

缩一层护套。 封铅结构如图1所示。

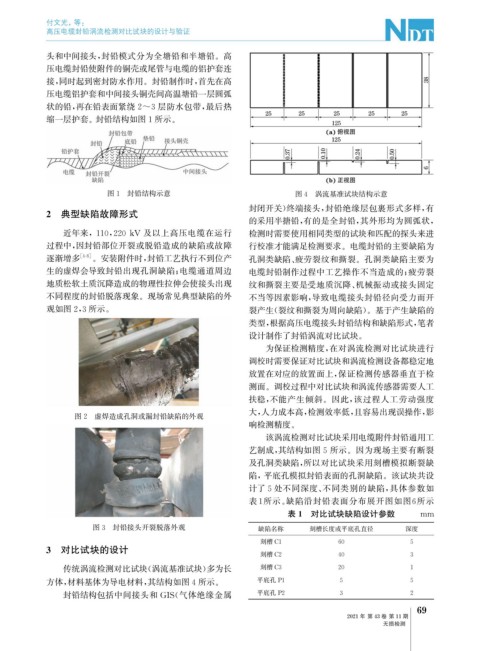

图1 封铅结构示意 图4 涡流基准试块结构示意

封闭开关) 终端接头, 封铅绝缘层包裹形式多样, 有

2 典型缺陷故障形式

的采用半搪铅, 有的是全封铅, 其外形均为圆弧状,

近年来, 110 , 220kV 及以上高压电缆在运行 检测时需要使用相同类型的试块和匹配的探头来进

过程中, 因封铅部位开裂或脱铅造成的缺陷或故障 行校准才能满足检测要求。电缆封铅的主要缺陷为

逐渐增多 [ 4-8 ] 。安装附件时, 封铅工艺执行不到位产 孔洞类缺陷、 疲劳裂纹和撕裂。孔洞类缺陷主要为

生的虚焊会导致封铅出现孔洞缺陷; 电缆通道周边 电缆封铅制作过程中工艺操作不当造成的; 疲劳裂

地质松软土质沉降造成的物理性拉伸会使接头出现 纹和撕裂主要是受地质沉降、 机械振动或接头固定

不同程度的封铅脱落现象。现场常见典型缺陷的外 不当等因素影响, 导致电缆接头封铅径向受力而开

观如图2 , 3所示。 裂产生( 裂纹和撕裂为周向缺陷)。基于产生缺陷的

类型, 根据高压电缆接头封铅结构和缺陷形式, 笔者

设计制作了封铅涡流对比试块。

为保证检测精度, 在对涡流检测对比试块进行

调校时需要保证对比试块和涡流检测设备都稳定地

放置在对应的放置面上, 保证检测传感器垂直于检

测面。调校过程中对比试块和涡流传感器需要人工

扶稳, 不能产生倾斜。因此, 该过程人工劳动强度

大, 人力成本高, 检测效率低, 且容易出现误操作, 影

图2 虚焊造成孔洞或漏封铅缺陷的外观

响检测精度。

该涡流检测对比试块采用电缆附件封铅通用工

艺制成, 其结构如图5所示。因为现场主要有断裂

及孔洞类缺陷, 所以对比试块采用刻槽模拟断裂缺

陷, 平底孔模拟封铅表面的孔洞缺陷。该试块共设

计了5处不同深度、 不同类别的缺陷, 具体参数如

表1 所示。 缺陷沿封铅表面分布展开图如图 6 所示

表1 对比试块缺陷设计参数 mm

图3 封铅接头开裂脱落外观 缺陷名称 刻槽长度或平底孔直径 深度

刻槽 C1 60 5

3 对比试块的设计

刻槽 C2 40 3

传统涡流检测对比试块( 涡流基准试块) 多为长 刻槽 C3 20 1

方体, 材料基体为导电材料, 其结构如图4所示。 平底孔 P1 5 5

封铅结构包括中间接头和 GIS ( 气体绝缘金属 平底孔 P2 3 2

9

6

2021年 第43卷 第11期

无损检测