Page 104 - 无损检测2021年第十一期

P. 104

詹绍正, 等:

航空复合材料结构无损检测对比试块的研制

子开裂损伤模拟试块结构如图14所示。 按试块设计的铺层方向和要求进行铺贴, 并在预定

的损伤位置放置损伤模拟材料。

( 4 )固化。按照设定的温度、 压力、 时间等参数

对装入真空袋的试块预制体进行固化。

( 5 )脱模。将固化后的试块从模具中取出。

( 6 )修型。对采用插片法模拟的损伤, 拔出预

埋的金属插片, 并按照试块的设计尺寸对固化后的

试块四边进行修切获得需要的尺寸, 同时对需要加

工平底孔的部位进行钻孔。

( 7 )封口封边。对夹芯结构试块的四周、 插片

模拟法留下的边缘开口、 平底孔孔口等部位采用硅

图13 蜂窝积水损伤对比试块结构示意 胶进行密封。

4 对比试块测试评价

对比试块完成加工后, 需要对试块的几何尺寸、

表面质量以及内部质量进行测试评价, 以判定对比

试块是否满足设计要求。

几何尺寸评价主要是测量所加工对比试块的尺

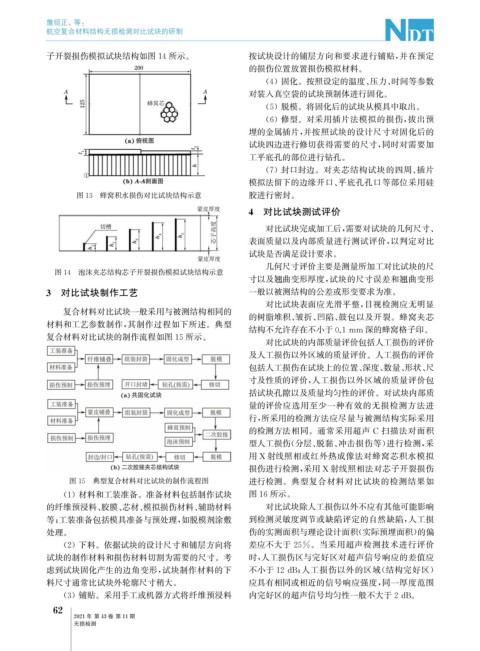

图14 泡沫夹芯结构芯子开裂损伤模拟试块结构示意

寸以及翘曲变形厚度, 试块的尺寸误差和翘曲变形

3 对比试块制作工艺 一般以被测结构的公差或形变要求为准。

对比试块表面应光滑平整, 目视检测应无明显

复合材料对比试块一般采用与被测结构相同的 的树脂堆积、 皱折、 凹陷、 鼓包以及开裂。蜂窝夹芯

材料和工艺参数制作, 其制作过程如下所述。典型

结构不允许存在不小于0.1mm 深的蜂窝格子印。

复合材料对比试块的制作流程如图15所示。

对比试块的内部质量评价包括人工损伤的评价

及人工损伤以外区域的质量评价。人工损伤的评价

包括人工损伤在试块上的位置、 深度、 数量、 形状、 尺

寸及性质的评价, 人工损伤以外区域的质量评价包

括试块孔隙以及质量均匀性的评价。对试块内部质

量的评价应选用至少一种有效的无损检测方法进

行, 所采用的检测方法应尽量与被测结构实际采用

的检测方法相同。通常采用超声 C 扫描法对面积

型人工损伤( 分层、 脱黏、 冲击损伤等) 进行检测, 采

用 X 射线照相或红外热成像法对蜂窝芯积水模拟

损伤进行检测, 采用 X 射线照相法对芯子开裂损伤

图15 典型复合材料对比试块的制作流程图 进行检测。典型复合材料对比试块的检测结果如

( 1 )材料和工装准备。准备材料包括制作试块 图16所示。

的纤维预浸料、 胶膜、 芯材、 模拟损伤材料、 辅助材料 对比试块除人工损伤以外不应有其他可能影响

等; 工装准备包括模具准备与预处理, 如脱模剂涂敷 到检测灵敏度调节或缺陷评定的自然缺陷, 人工损

处理。 伤的实测面积与理论设计面积( 实际预埋面积) 的偏

( 2 )下料。依据试块的设计尺寸和铺层方向将 差应不大于 25% 。当采用超声检测技术进行评价

试块的制作材料和损伤材料切割为需要的尺寸。考 时, 人工损伤区与完好区对超声信号响应的差值应

虑到试块固化产生的边角变形, 试块制作材料的下 不小于12dB ; 人工损伤以外的区域( 结构完好区)

料尺寸通常比试块外轮廓尺寸稍大。 应具有相同或相近的信号响应强度, 同一厚度范围

( 3 )铺贴。采用手工或机器方式将纤维预浸料 内完好区的超声信号均匀性一般不大于2dB 。

6

2

2021年 第43卷 第11期

无损检测