Page 52 - 无损检测2021年第十期

P. 52

崔洪宇, 等:

基于超声水平剪切波的加筋板结构损伤识别

y

y

的任一时刻。 式中: I ( x , ) 为离散点( x , ) 处的损伤幅值指数;

再按式( 2 ) 计算得到损伤识别所需的损伤散射 X k t k x , )] 为离散点( x , ) 处对应第k 条传感器

y

y

[ (

)。 路径的损伤指数。

信号 X ( t i

) ) ( 2 )

X ( t i =X Rt i 3 试验平台及传感器验证

( ) · w ( t i

检测时布置多个压电换能器, 在“ 单发多收” 的

检测模式下, 传统椭圆算法如图2 ( a ) 所示。通过计 采用 PZT-5H 型压电陶瓷片制作二分之一圆

, 再乘以损伤散射信 环全向型压电换能器, 其沿厚度方向极化, 片体内径

算得到铝板中SH 0 波的波速 v g

号到达接收传感器的飞行时间t , 得到其传播距离 为6mm , 外径为12mm , 厚度为2mm ; 试验中以加

s , 便能确定实际损伤位于以激励传感器和接收传感 筋铝板为被监测结构, 其中平板尺寸为1000mm×

器为焦点、 s 为长轴的椭圆轨迹上, 由多对传感路径 1000mm×2mm ( 长×宽×高), T 型筋腹板尺寸为

得到的椭圆轨迹的交点即为损伤所在位置 [ 12 , 25 ] 。 1000mm×80mm×3mm ( 长×宽×高), T 型筋面

笔者采用离散椭圆算法进行损伤定位和损伤成像, 离 板尺寸为1000mm×50mm×2mm ( 长×宽×高),

波从激励传感器 在 T 型筋两侧对称放置 10 个压电换能器, 形成传

散椭圆算法如图 2 ( b ) 所示, SH 0

, ) 传播至结构离散点( x , ), 再到达接收传感

( x i y i y 感器网络( 见图3 )。

, ) 的飞行时间可按式( 3 ) 计算得到。

器( x j y j

2

2

(

( x i-x ) + y i-y )

t ( x , ) +

y =

v g

2

2

( x j -x ) + y j -y )

(

( 3 )

v g

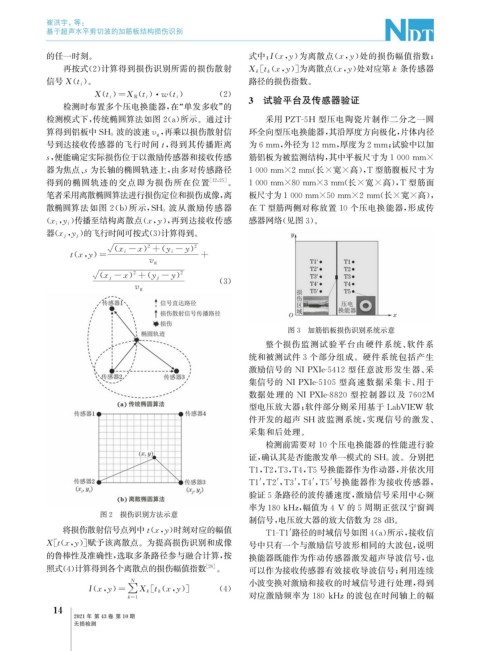

图3 加筋铝板损伤识别系统示意

整个损伤监测试验平台由硬件系统、 软件系

统和被测试件3 个部分组成。硬件系统包括产生

激励信号的 NIPXIe-5412 型任意波形发生器、 采

集信号的 NIPXIe-5105 型高速数据采集卡、 用于

数据处理的 NIPXIe-8820 型控制器以及 7602M

型电压放大器; 软件部分则采用基于 LabVIEW 软

件开发的超声 SH 波监测系统, 实现信号的激发、

采集和后处理。

检测前需要对10个压电换能器的性能进行验

波。分别把

证, 确认其是否能激发单一模式的 SH 0

T1 , T2 , T3 , T4 , T5号换能器作为作动器, 并依次用

T1' , T2' , T3' , T4' , T5' 号换能器作为接收传感器,

验证5条路径的波传播速度, 激励信号采用中心频

率为180kHz , 幅值为4V 的5周期正弦汉宁窗调

图2 损伤识别方法示意

制信号, 电压放大器的放大倍数为28dB 。

将损伤散射信号点列中 t ( x ,) 时刻对应的幅值 T1-T1' 路径的时域信号如图4 ( a ) 所示, 接收信

y

X [ t ( x ,)] 赋予该离散点。为提高损伤识别和成像 号中只有一个与激励信号波形相同的大波包, 说明

y

的鲁棒性及准确性, 选取多条路径参与融合计算, 按 换能器既能作为作动传感器激发超声导波信号, 也

照式( 4 ) 计算得到各个离散点的损伤幅值指数 [ 26 ] 。 可以作为接收传感器有效接收导波信号; 利用连续

N 小波变换对激励和接收的时域信号进行处理, 得到

y =

y

[ (

I ( x , ) ∑ X k t k x , )] ( 4 )

k= 1 对应激励频率为 180kHz的波包在时间轴上的幅

1

4

2021年 第43卷 第10期

无损检测