Page 54 - 无损检测2021年第十期

P. 54

崔洪宇, 等:

基于超声水平剪切波的加筋板结构损伤识别

3 )。对每组内的路径进行损伤指数融合, 结果如图

9 ( a ), 9 ( c ), 9 ( e ) 所示, 其中第一组和第二组的指数

曲线在最大值处均存在2个峰值, 第三组的指数曲

线在最大值附近只有 1 个峰值( 原因是只采用了 3

组传感器, 共9条路径进行幅值全加融合, 对比单损

伤时的5组传感器, 共25条路径进行损伤指数融合

的情况, 路径过于稀疏导致第2个峰值不明显)。将

初步定位结果与实际损伤位置进行比较, 损伤初步

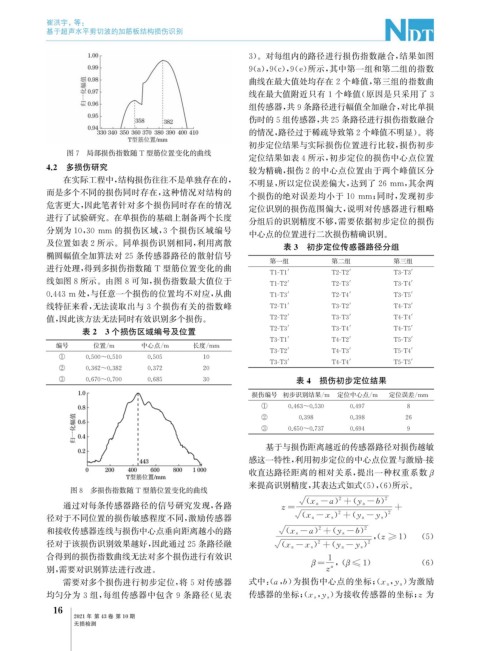

图7 局部损伤指数随 T 型筋位置变化的曲线

定位结果如表4所示, 初步定位的损伤中心点位置

4.2 多损伤研究 较为精确, 损伤2的中心点位置由于两个峰值区分

在实际工程中, 结构损伤往往不是单独存在的, 不明显, 所以定位误差偏大, 达到了26mm , 其余两

而是多个不同的损伤同时存在, 这种情况对结构的

个损伤的绝对误差均小于 10mm ; 同时, 发现初步

危害更大, 因此笔者针对多个损伤同时存在的情况

定位识别的损伤范围偏大, 说明对传感器进行粗略

进行了试验研究。在单损伤的基础上制备两个长度 分组后的识别精度不够, 需要依据初步定位的损伤

分别为10 , 30mm 的损伤区域, 3 个损伤区域编号

中心点的位置进行二次损伤精确识别。

及位置如表2所示。同单损伤识别相同, 利用离散

表3 初步定位传感器路径分组

椭圆幅值全加算法对25条传感器路径的散射信号

第一组 第二组 第三组

进行处理, 得到多损伤指数随 T 型筋位置变化的曲

T1-T1' T2-T2' T3-T3'

线如图8所示。由图8可知, 损伤指数最大值位于

T1-T2' T2-T3' T3-T4'

0.443m 处, 与任意一个损伤的位置均不对应, 从曲 T1-T3' T2-T4' T3-T5'

线特征来看, 无法读取出与3个损伤有关的指数峰 T2-T1' T3-T2' T4-T3'

值, 因此该方法无法同时有效识别多个损伤。 T2-T2' T3-T3' T4-T4'

表2 3个损伤区域编号及位置 T2-T3' T3-T4' T4-T5'

T3-T1' T4-T2' T5-T3'

编号 位置 / m 中心点 / m 长度 / mm

T3-T2' T4-T3' T5-T4'

① 0.500~0.510 0.505 10

T3-T3' T4-T4' T5-T5'

② 0.362~0.382 0.372 20

表4 损伤初步定位结果

③ 0.670~0.700 0.685 30

损伤编号 初步识别结果 / m 定位中心点 / m 定位误差 / mm

① 0.463~0.530 0.497 8

② 0.398 0.398 26

③ 0.650~0.737 0.694 9

基于与损伤距离越近的传感器路径对损伤越敏

感这一特性, 利用初步定位的中心点位置与激励 - 接

收直达路径距离的相对关系, 提出一种权重系数 β

来提高识别精度, 其表达式如式( 5 ),( 6 ) 所示。

图8 多损伤指数随 T 型筋位置变化的曲线

2

2

(

通过对每条传感器路径的信号研究发现, 各路 z= ( x a- a ) + y a- b ) +

2

2

(

)

径对于不同位置的损伤敏感程度不同, 激励传感器 ( x a-x s + y a-y s )

和接收传感器连线与损伤中心点垂向距离越小的路 ( x s- a ) + y s- b )

2

2

(

,( z ≥1 ) ( 5 )

径对于该损伤识别效果越好, 因此通过25条路径融 ( x a-x s + y a-y s )

2

2

)

(

合得到的损伤指数曲线无法对多个损伤进行有效识 1

β ≤1 )

β= α ,( ( 6 )

别, 需要对识别算法进行改进。 z

, ) 为激励

需要对多个损伤进行初步定位, 将5对传感器 式中:( a , b ) 为损伤中心点的坐标;( x a y a

, ) 为接收传感器的坐标; z 为

均匀分为 3 组, 每组传感器中包含 9 条路径( 见表 传感器的坐标;( x s y s

6

1

2021年 第43卷 第10期

无损检测