Page 53 - 无损检测2021年第十期

P. 53

崔洪宇, 等:

基于超声水平剪切波的加筋板结构损伤识别

T1'~T5' 号换能器依次为接收传感器, 共 25 条路

径组成传感器网络。

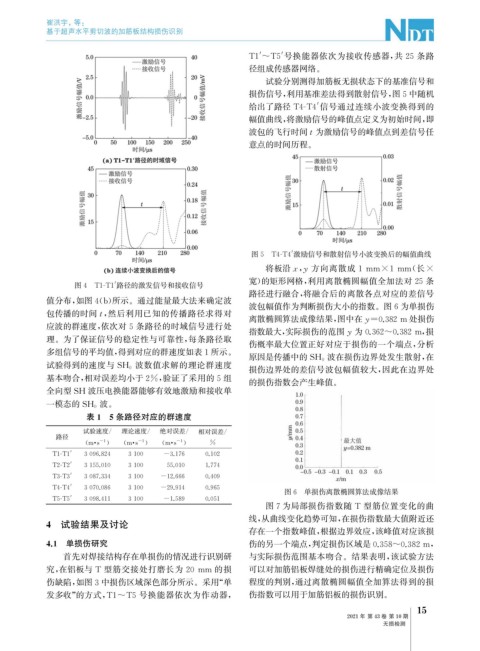

试验分别测得加筋板无损状态下的基准信号和

损伤信号, 利用基准差法得到散射信号, 图5中随机

给出了路径 T4-T4' 信号通过连续小波变换得到的

幅值曲线, 将激励信号的峰值点定义为初始时间, 即

波包的飞行时间 t 为激励信号的峰值点到差信号任

意点的时间历程。

图5 T4-T4' 激励信号和散射信号小波变换后的幅值曲线

y

将板沿x , 方向离散成 1mm×1mm ( 长 ×

宽) 的矩形网格, 利用离散椭圆幅值全加法对25条

图4 T1-T1' 路径的激发信号和接收信号

路径进行融合, 将融合后的离散各点对应的差信号

值分布, 如图4 ( b ) 所示。通过能量最大法来确定波

波包幅值作为判断损伤大小的指数。图6为单损伤

包传播的时间t , 然后利用已知的传播路径求得对

离散椭圆算法成像结果, 图中在 y=0.382m 处损伤

应波的群速度, 依次对5条路径的时域信号进行处

指数最大, 实际损伤的范围 y 为0.362~0.382m , 损

理。为了保证信号的稳定性与可靠性, 每条路径取

伤概率最大位置正好对应于损伤的一个端点, 分析

多组信号的平均值, 得到对应的群速度如表1所示。 波在损伤边界处发生散射, 在

原因是传播中的 SH 0

波数值求解的理论群速度

损伤边界处的差信号波包幅值较大, 因此在边界处

试验得到的速度与 SH 0

基本吻合, 相对误差均小于2% , 验证了采用的5组

的损伤指数会产生峰值。

全向型 SH 波压电换能器能够有效地激励和接收单

波。

一模态的 SH 0

表1 5条路径对应的群速度

试验速度 / 理论速度 / 绝对误差 / 相对误差 /

路径

-1

-1

-1

( m · s ) ( m · s ) ( m · s ) %

T1-T1' 3096.824 3100 -3.176 0.102

T2-T2' 3155.010 3100 55.010 1.774

T3-T3' 3087.334 3100 -12.666 0.409

T4-T4' 3070.086 3100 -29.914 0.965

图6 单损伤离散椭圆算法成像结果

T5-T5' 3098.411 3100 -1.589 0.051

图7为局部损伤指数随 T 型筋位置变化的曲

线, 从曲线变化趋势可知, 在损伤指数最大值附近还

4 试验结果及讨论

存在一个指数峰值, 根据边界效应, 该峰值对应该损

4.1 单损伤研究 伤的另一个端点, 判定损伤区域是0.358~0.382m ,

首先对焊接结构存在单损伤的情况进行识别研 与实际损伤范围基本吻合。结果表明, 该试验方法

究, 在铝板与 T 型筋交接处打磨长为 20mm 的损 可以对加筋铝板焊缝处的损伤进行精确定位及损伤

伤缺陷, 如图3中损伤区域深色部分所示。采用“ 单 程度的判别, 通过离散椭圆幅值全加算法得到的损

发多收” 的方式, T1~T5 号换能器依次为作动器, 伤指数可以用于加筋铝板的损伤识别。

5

1

2021年 第43卷 第10期

无损检测