Page 103 - 无损检测2021年第十期

P. 103

李 伟, 等:

隔水管环焊缝裂纹交流电磁场检测系统的研制

器之间的最优距离。 热影响区畸变的磁场信号, 又能够很好地防止漏检

探头扫查示意如图5所示, 传感器偏移距离指 现象的发生。

探头扫查路径与裂纹的垂直距离, 利用建立的隔水 基于以上结论, 最终设计的探头包含了4个间

管环焊缝检测模型分析传感器偏移距离对 ACFM 距为10mm 的 TMR 传感器, 选用4个 U 型激励磁

检测信号衰减的影响, 在确保缺陷检出的情况下, 芯, 每个磁芯上都绕制直径为0.15mm 的漆包线,

确定传感器的最大偏移距离, 进而确定传感器排 作为激励线圈, 分别放置在每个 TMR 传感器的正

布间距。定义裂纹中心位置为坐标原点, 设定裂 上方。利用 SOLIDWORKS软件设计探头骨架, 内

纹长20mm , 深3mm , 宽 1mm , 传感器偏移方向 部结构根据 TMR 传感器及磁芯的尺寸设计开槽。

为x 轴正半轴, 偏移距离定义为x , 传感器沿着 y 采用机加工制作探头骨架, 加工误差保证在0.1mm

轴正向扫查。 之内。选用不导磁不导电的 ABS ( 丙烯腈 - 丁二烯 -

苯乙烯共聚物) 树脂作为加工材料, 可防止对检测信

号的干扰。

2.3 检测软件设计

隔水管环焊缝检测软件界面如图7所示, 该软

件基于 LabVIEW 编写, 对采集卡传输给计算机的

数据进行处理、 存储和可视化 [ 6-7 ] 。该软件基于阈值

判定缺陷, 通过设定阈值参数, 软件将计算得到的梯

度信号与设置的阈值进行对比, 存在缺陷区域的磁

场信号会产生畸变, 一旦其梯度信号超出梯度阈值,

图5 探头扫查示意

软件将对该区域进行报警。

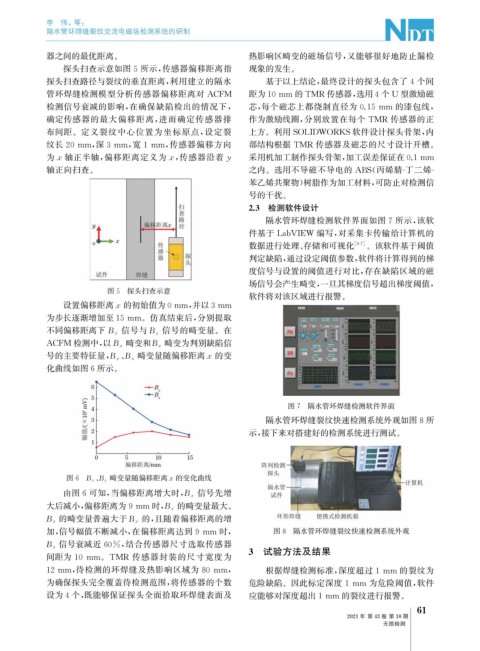

设置偏移距离x 的初始值为0mm , 并以3mm

为步长逐渐增加至15mm 。仿真结束后, 分别提取

信号的畸变量。在

不同偏移距离下 B x 信号与B z

畸变为判别缺陷信

ACFM 检测中, 以B x 畸变和 B z

、 畸变量随偏移距离x 的变

号的主要特征量, B x B z

化曲线如图6所示。

图7 隔水管环焊缝检测软件界面

隔水管环焊缝裂纹快速检测系统外观如图8所

示, 接下来对搭建好的检测系统进行测试。

图6 B x B z 畸变量随偏移距离 x 的变化曲线

、

信号先增

由图6可知, 当偏移距离增大时, B x

的畸变量最大。

大后减小, 偏移距离为9mm 时, B x

的, 且随着偏移距离的增

B z 的畸变量普遍大于B x

加, 信号幅值不断减小, 在偏移距离达到9mm 时, 图8 隔水管环焊缝裂纹快速检测系统外观

信号衰减近 60% , 结合传感器尺寸选取传感器

B z 3 试验方法及结果

间距为 10mm 。 TMR 传感器封装的尺寸宽度为

12mm , 待检测的环焊缝及热影响区域为 80mm , 根据焊缝检测标准, 深度超过1mm 的裂纹为

为确保探头完全覆盖待检测范围, 将传感器的个数 危险缺陷。因此标定深度1mm 为危险阈值, 软件

设为4个, 既能够保证探头全面拾取环焊缝表面及 应能够对深度超出1mm 的裂纹进行报警。

1

6

2021年 第43卷 第10期

无损检测