Page 78 - 无损检测2021年第五期

P. 78

胡海涛, 等:

堆内构件上部导向筒焊缝的超声检测

( 1 )当焊缝熔深最大时( 8.6mm ), 未焊透信号只

可能出现在0~8.6mm 信号段, 此时, 只需评定是否

有大于 1 mm 的反射信号, 故设置了 1 mm 的矩形

槽, 图10中 A 和 B 点的信号水平间距为3.4mm 。

( 2 )当焊缝熔深最小时( 6.35 mm ), 未焊透信

号只可能出现在 6.35 mm 之外的信号段, 在此, 考

虑到未焊透大小可能会在 1~2.25 mm 之间, 为了

方便比较不同大小反射体的信号, 设置了 2 mm 宽

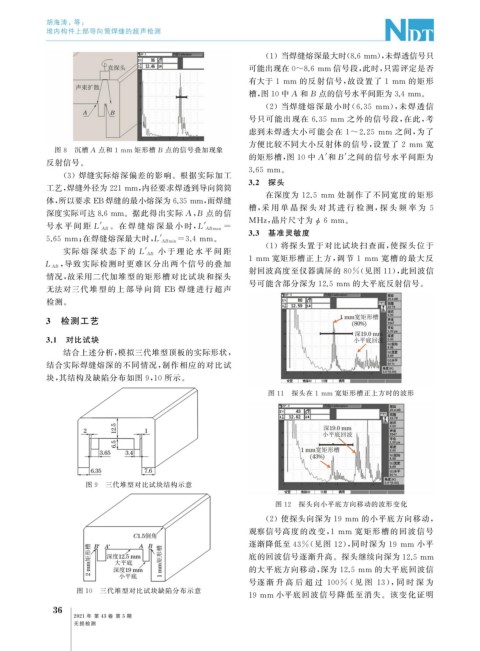

图 8 沉槽 A 点和 1mm 矩形槽 B 点的信号叠加现象

的矩形槽, 图 10 中 A' 和B'之间的信号水平间距为

反射信号。

3.65mm 。

( 3 )焊缝实际熔深偏差的影响。根据实际加工

3.2 探头

工艺, 焊缝外径为221mm , 内径要求焊透到导向筒筒

在深度为 12.5 mm 处制作了不同宽度的矩形

体, 所以要求 EB焊缝的最小熔深为6.35mm , 而焊缝

槽, 采 用 单 晶 探 头 对 其 进 行 检 测, 探 头 频 率 为 5

深度实际可达8.6mm 。据此得出实际 A , B 点的信

MHz , 晶片尺寸为 ϕ 6mm 。

。 在 焊 缝 熔 深 最 小 时, 'L ABmax =

号水 平 间 距 'L AB

3.3 基准灵敏度

5.65mm ; 在焊缝熔深最大时, 'L ABmin=3.4mm 。

( 1 )将探头置于对比试块扫查面, 使探头位于

小 于 理 论 水 平 间 距

实际 熔 深 状 态 下 的 'L AB

1mm 宽矩形槽正上方, 调节 1 mm 宽槽的最大反

, 导致实际检测时更难区分出两个信号的叠加

L AB

射回波高度至仪器满屏的 80% ( 见图 11 ), 此回波信

情况, 故采用二代加堆型的矩形槽对比试块和探头

号可能含部分深为 12.5mm 的大平底反射信号。

无法对三 代 堆 型 的 上 部 导 向 筒 EB 焊 缝 进 行 超 声

检测。

3 检测工艺

3.1 对比试块

结合上述分析, 模拟三代堆型顶板的实际形状,

结合实际焊缝熔深的不同情况, 制作相应的对比试

块, 其结构及缺陷分布如图 9 , 10 所示。

图 11 探头在 1mm 宽矩形槽正上方时的波形

图 9 三代堆型对比试块结构示意

图 12 探头向小平底方向移动的波形变化

( 2 )使探头向深为 19mm 的小平底方向移动,

观察信号高度的改变, 1 mm 宽矩形槽的回波信号

逐渐降低至 43% ( 见图 12 ), 同时深为 19 mm 小平

底的回波信号逐渐升高。探头继续向深为12.5mm

的大平底方向移动, 深为 12.5mm 的大平底回波信

号逐渐 升 高 后 超 过 100% ( 见 图 13 ), 同 时 深 为

图 10 三代堆型对比试块缺陷分布示意

19mm 小平底回波信号降低至消失。该变化证明

3

6

2021 年 第 43 卷 第 5 期

无损检测