Page 77 - 无损检测2021年第五期

P. 77

胡海涛, 等:

堆内构件上部导向筒焊缝的超声检测

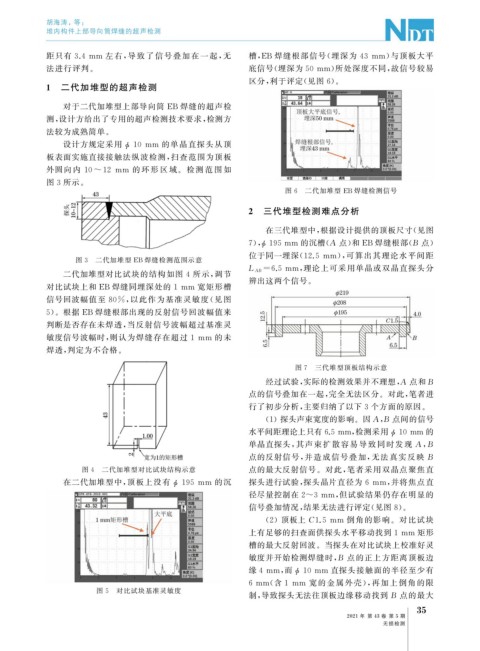

距只有 3.4mm 左 右, 导 致 了 信 号 叠 加 在 一 起, 无 槽, EB 焊缝根部信号( 埋深为 43 mm ) 与顶板大平

法进行评判。 底信号( 埋深为 50mm ) 所处深度不同, 故信号较易

区分, 利于评定( 见图 6 )。

1 二代加堆型的超声检测

对于二代加堆型上部导向筒 EB 焊缝的超声检

测, 设计方给出了专用的超声检测技术要求, 检测方

法较为成熟简单。

设计方规定采用 ϕ 10 mm 的单晶直探头从顶

板表面实施直接接触法纵波检测, 扫查范围为顶板

外圆向 内 10~12 mm 的 环 形 区 域。 检 测 范 围 如

图 3 所示。

图 6 二代加堆型 EB 焊缝检测信号

2 三代堆型检测难点分析

在三代堆型中, 根据设计提供的顶板尺寸( 见图

7 ), 195mm 的沉槽( A 点) 和 EB 焊缝根部( B 点)

ϕ

位于同一埋深( 12.5 mm ), 可算出其理论水平间距

图 3 二代加堆型 EB 焊缝检测范围示意

L AB =6.5mm , 理论上可采用单晶或双晶直探头分

二代加堆型对比试块的结构如图 4 所示, 调节

辨出这两个信号。

对比试块上和 EB 焊缝同埋深处的 1mm 宽矩形槽

信号回波幅值至 80% , 以此作为基准灵敏度( 见图

5 )。根据 EB 焊缝根部出现的反射信号回波幅值来

判断是否存在未焊透, 当反射信号波幅超过基准灵

敏度信号波幅时, 则认为焊缝存在超过 1 mm 的未

焊透, 判定为不合格。

图 7 三代堆型顶板结构示意

经过试验, 实际的检测效果并不理想, A 点和B

点的信号叠加在一起, 完全无法区分。对此, 笔者进

行了初步分析, 主要归纳了以下 3 个方面的原因。

( 1 )探头声束宽度的影响。因 A , B 点间的信号

水平间距理论上只有6.5mm , 检测采用 ϕ 10mm 的

单晶直探头, 其声束扩散容 易 导 致 同 时 发 现 A , B

点的反射信号, 并造成信号叠加, 无法真实反映 B

图 4 二代加堆型对比试块结构示意 点的最大反射信号。对此, 笔者采用双晶点聚焦直

在二代加堆型中, 顶板上没有 ϕ 195 mm 的沉 探头进行试验, 探头晶片直径为 6mm , 并将焦点直

径尽量控制在 2~3mm , 但试验结果仍存在明显的

信号叠加情况, 结果无法进行评定( 见图 8 )。

( 2 )顶板上 C1.5 mm 倒角的影响。对比试块

上有足够的扫查面供探头水平移动找到 1mm 矩形

槽的最大反射回波。当探头在对比试块上校准好灵

敏度并开始检测焊缝时, B 点的正上方距离顶板边

缘 4mm , 而 ϕ 10mm 直探头接触面的半径至少有

6mm ( 含 1 mm 宽的金属外壳), 再加上倒角的限

图 5 对比试块基准灵敏度

制, 导致探头无法往顶板边缘移动找到 B 点的最大

5

3

2021 年 第 43 卷 第 5 期

无损检测