Page 77 - 无损检测2021年第四期

P. 77

王学芹, 等:

双层管间隙的超声检测

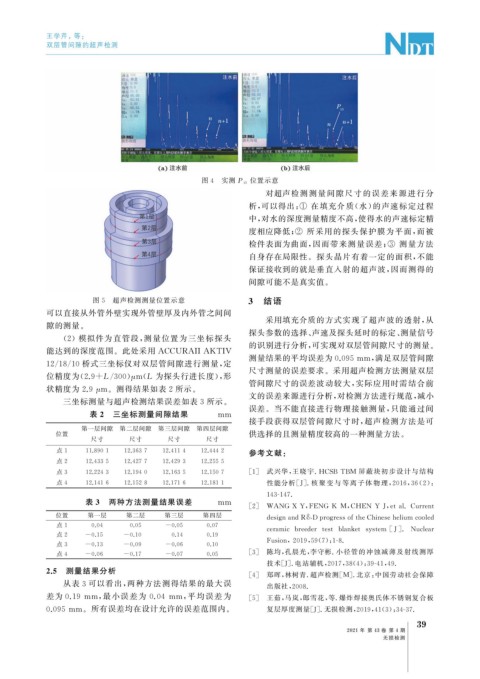

图 4 实测 P t3 位置示意

对超声检测测量间隙尺寸的误差来源进行分

析, 可以得出: ① 在填充介质( 水) 的声速标定过程

中, 对水的深度测量精度不高, 使得水的声速标定精

度相应降低; ② 所采用的探头保护膜为平面, 而被

检件表面为曲面, 因而带来测量误差; ③ 测量方法

自身存在局限性。探头晶片有着一定的面积, 不能

保证接收到的就是垂直入射的超声波, 因而测得的

间隙可能不是真实值。

图 5 超声检测测量位置示意 3 结语

可以直接从外管外壁实现外管壁厚及内外管之间间

采用填充介质的方式实现了超声波的透射, 从

隙的测量。

探头参数的选择、 声速及探头延时的标定、 测量信号

( 2 )模拟件为直管段, 测量位置为三坐标探头

的识别进行分析, 可实现对双层管间隙尺寸的测量。

能达到的深度范围。此处采用 ACCURAIIAKTIV

测量结果的平均误差为0.095mm , 满足双层管间隙

12 / 18 / 10 桥式三坐标仪对双层管间隙进行测量, 定

尺寸测量的误差要求。采用超声检测方法测量双层

位精度为( 2.9+ L / 300 ) m ( L 为探头行进长度), 形

μ

管间隙尺寸的误差波动较大, 实际应用时需结合前

状精度为 2.9 μ m 。测得结果如表 2 所示。

文的误差来源进行分析, 对检测方法进行规范, 减小

三坐标测量与超声检测结果误差如表 3 所示。

误差。当不能直接进行物理接触测量, 只能通过间

表 2 三坐标测量间隙结果 mm

接手段获得双层管间隙尺寸时, 超声检测方法是可

第一层间隙 第二层间隙 第三层间隙 第四层间隙

位置 供选择的且测量精度较高的一种测量方法。

尺寸 尺寸 尺寸 尺寸

点 1 11.8901 12.3637 12.4114 12.4442 参考文献:

点 2 12.4335 12.4277 12.4293 12.2555

点 3 12.2243 12.1940 12.1635 12.1507 [ 1 ] 武兴华, 王晓宇 .HCSBTBM 屏蔽块初步设计与结 构

点 4 12.1416 12.1528 12.1716 12.1811 性能分析 [ J ] . 核 聚 变 与 等 离 子 体 物 理, 2016 , 36 ( 2 ):

143-147.

表 3 两种方法测量结果误差 mm

[ 2 ] WANGX Y , FENG K M , CHEN YJ , etal.Current

位置 第一层 第二层 第三层 第四层

desi g nandR&Dp ro g ressoftheChineseheliumcooled

点 1 0.04 0.05 -0.05 0.07

ceramic breeder test blanket s y stem [ J ] . Nuclear

点 2 -0.15 -0.10 0.14 0.19

Fusion , 2019 , 59 ( 7 ): 1-8.

点 3 -0.13 -0.09 -0.06 0.10

[ 3 ] 陈均, 孔晨光, 李守彬 . 小径管的冲蚀减薄及射线测厚

点 4 -0.06 -0.17 -0.07 0.05

技术[ J ] . 电站辅机, 2017 , 38 ( 4 ): 39-41 , 49.

2.5 测量结果分析 [ 4 ] 郑晖, 林树青 . 超声检测[ M ] . 北京: 中国劳动社会保障

从表 3 可以看出, 两种方法测得结果的最大误 出版社, 2008.

差为 0.19 mm , 最小误差为 0.04 mm , 平均误差为 [ 5 ] 王茹, 马岚, 郎雪花, 等 . 爆炸焊接奥氏体不锈钢复合板

0.095mm 。所有误差均在设计允许的误差范围内。 复层厚度测量[ J ] . 无损检测, 2019 , 41 ( 3 ): 34-37.

9

3

2021 年 第 43 卷 第 4 期

无损检测