Page 69 - 无损检测2021年第四期

P. 69

陆英豪, 等:

活塞燃烧室的涡流阵列检测

仅能检测表面开口缺陷, 检测效率低, 无法满足大

批量的检测需求, 并且渗透剂、 显像剂等化学物质

对环境有污染。而涡流检测方法能同时检测表面

开口缺陷及近表面缺陷, 易于实 现自动化检测 [ 7 ] ,

绿色环保。

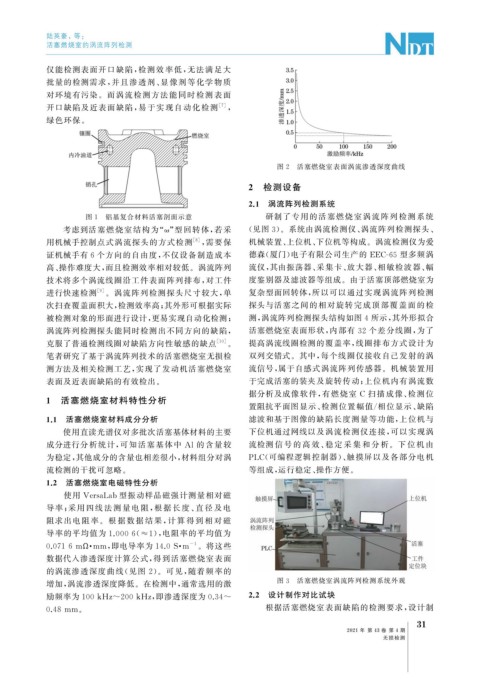

图 2 活塞燃烧室表面涡流渗透深度曲线

2 检测设备

2.1 涡流阵列检测系统

图 1 铝基复合材料活塞剖面示意 研制了专用的活塞燃烧室涡流阵列检测系统

考虑到活塞燃烧室结构为“ ω ” 型回转体, 若采 ( 见图 3 )。系统由涡流检测仪、 涡流阵列检测探头、

用机械手控制点式涡流探头的方式检测 [ 8 ] , 需要保 机械装置、 上位机、 下位机等构成。涡流检测仪为爱

证机械手有 6 个方向的自由度, 不仅设备制造成本 德森( 厦门) 电子有限公司生产的 EEC-65 型多频涡

高、 操作难度大, 而且检测效率相对较低。涡流阵列 流仪, 其由振荡器、 采集卡、 放大器、 相敏检波器、 幅

技术将多个涡流线圈沿工件表面阵列排布, 对工件 度鉴别器及滤波器等组成。由于活塞顶部燃烧室为

进行快速检测 [ 9 ] 。涡流阵列检测探头尺寸较大, 单 复杂型面回转体, 所以可以通过实现涡流阵列检测

次扫查覆盖面积大, 检测效率高; 其外形可根据实际 探头与活塞之间的相对旋转完成顶部覆盖面的检

被检测对象的形面进行设计, 更易实现自动化检测; 测, 涡流阵列检测探头结构如图 4 所示, 其外形拟合

涡流阵列检测探头能同时检测出不同方向的缺陷, 活塞燃烧室表面形状, 内部有 32 个差分线圈, 为了

克服了普通检测线圈对缺陷方向性敏感的缺点 [ 10 ] 。 提高涡流线圈检测的覆盖率, 线圈排布方式设计为

笔者研究了基于涡流阵列技术的活塞燃烧室无损检 双列交错式。其中, 每个线圈仅接收自己发射的涡

测方法及相关检测工艺, 实现了发动机活塞燃烧室 流信号, 属于自感式涡流阵列传感器。机械装置用

表面及近表面缺陷的有效检出。 于完成活塞的装夹及旋转传动; 上位机内有涡流数

据分析及成像软件, 有燃烧室 C 扫描成像、 检测位

1 活塞燃烧室材料特性分析

置阻抗平面图显示、 检测位置幅值 / 相位显示、 缺陷

1.1 活塞燃烧室材料成分分析 滤波和基于图像的缺陷长度测量等功能, 上位机与

使用直读光谱仪对多批次活塞基体材料的主要 下位机通过网线以及涡流检测仪连接, 可以实现涡

成分进行分析统计, 可知活塞基体中 Al的 含量较 流检测 信 号 的 高 效、 稳 定 采 集 和 分 析。 下 位 机 由

为稳定, 其他成分的含量也相差很小, 材料组分对涡 PLC ( 可编程逻辑控制器)、 触摸屏以及各部分电机

流检测的干扰可忽略。 等组成, 运行稳定、 操作方便。

1.2 活塞燃烧室电磁特性分析

使用 VersaLab型振动样品磁强计测量相对磁

导率; 采用 四 线 法 测 量 电 阻, 根 据 长 度、 直 径 及 电

阻求出电 阻 率。根 据 数 据 结 果, 计 算 得 到 相 对 磁

导率的平均值为1.0006 ( ≈1 ), 电阻率的平均值为

-1 。将这些

0.0716mΩ · mm , 即电导率为 14.0S · m

数据代入渗透深度计算公式, 得到活塞燃烧室表面

的涡流渗透深度曲线( 见图 2 )。可见, 随着频率的

增加, 涡流渗透深度降低。在检测中, 通常选用的激 图 3 活塞燃烧室涡流阵列检测系统外观

励频率为100kHz~200kHz , 即渗透深度为0.34~ 2.2 设计制作对比试块

根据活塞燃烧室表面缺陷的检测要求, 设计制

0.48mm 。

1

3

2021 年 第 43 卷 第 4 期

无损检测