Page 41 - 无损检测2021年第三期

P. 41

王学芹, 等:

聚变反应堆焊缝超声检测标准比较

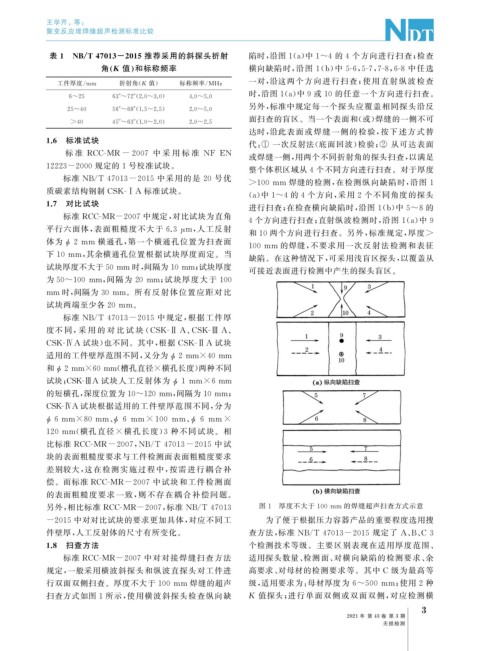

表 1 NB T47013-2015 推荐采用的斜探头折射 陷时, 沿图 1 ( a ) 中 1~4 的 4 个方向进行扫查; 检查

角 K 值 和标称频率 横向缺陷时, 沿图 1 ( b ) 中 5-6 , 5-7 , 7-8 , 6-8 中任选

一对, 沿这两个方向进行扫查; 使用直射纵波检查

工件厚度 / mm 折射角( K 值) 标称频率 / MHz

时, 沿图 1 ( a ) 中 9 或 10 的任意一个方向进行扫查。

6~25 63°~72° ( 2.0~3.0 ) 4.0~5.0

另外, 标准中规定每一个探头应覆盖相同探头沿反

25~40 56°~68° ( 1.5~2.5 ) 2.0~5.0

面扫查的盲区。当一个表面和( 或) 焊缝的一侧不可

>40 45°~63° ( 1.0~2.0 ) 2.0~2.5

达时, 沿此表面或焊缝一侧的检验, 按下述方式替

1.6 标准试块 代: ① 一次反射法( 底面回波) 检验; ② 从可达表面

标 准 RCC-MR-2007 中 采 用 标 准 NF EN 或焊缝一侧, 用两个不同折射角的探头扫查, 以满足

12223-2000 规定的 1 号校准试块。 整个体积区域从 4 个不同方向进行扫查。对于厚度

标准 NB / T47013-2015 中采用的是 20 号优

>100mm 焊缝的检测, 在检测纵向缺陷时, 沿图 1

质碳素结构钢制 CSK-ⅠA 标准试块。

( a ) 中 1~4 的 4 个方向, 采用 2 个不同角度的探头

1.7 对比试块 进行扫查; 在检查横向缺陷时, 沿图 1 ( b ) 中 5~8 的

标准 RCC-MR-2007 中规定, 对比试块为直角

4 个方向进行扫查; 直射纵波检测时, 沿图 1 ( a ) 中 9

平行六面体, 表面粗糙度不大于 6.3 μ m , 人工反射

和10 两个方向进行扫查。另外, 标准规定, 厚度 >

体为 ϕ 2mm 横通孔, 第一个横通孔位置为扫查面 100mm 的焊缝, 不要求用一次反射法检测和表征

下10mm , 其余横通孔位置根据试块厚度而定。当

缺陷。在这种情况下, 可采用浅盲区探头, 以覆盖从

试块厚度不大于50mm 时, 间隔为10mm ; 试块厚度

可接近表面进行检测中产生的探头盲区。

为50~100 mm , 间隔为 20 mm ; 试块厚度大于 100

mm 时, 间隔为 30mm 。所有反射体位置应距对比

试块两端至少各 20mm 。

标准 NB / T47013-2015 中规定, 根据工件厚

度不 同, 采 用 的 对 比 试 块 ( CSK-Ⅱ A 、 CSK-Ⅲ A 、

CSK-ⅣA 试块) 也不同。其中, 根据 CSK-ⅡA 试块

适用的工件壁厚范围不同, 又分为 ϕ 2mm×40mm

和 ϕ 2mm×60mm ( 槽孔直径×横孔长度) 两种不同

试块; CSK-ⅢA 试块人工反射体为 ϕ 1 mm×6mm

的短横孔, 深度位置为10~120mm , 间隔为10mm ;

CSK-ⅣA 试块根据适用的工件壁厚范围不同, 分为

ϕ

ϕ

ϕ 6mm×80mm 、 6 mm×100 mm 、 6 mm×

120mm ( 横孔直径 × 横孔长度) 3 种不同试块。相

比标准 RCC-MR-2007 , NB / T47013-2015 中试

块的表面粗糙度要求与工件检测面表面粗糙度要求

差别较大, 这在检测实施过程中, 按需进行 耦合补

偿。而标准 RCC-MR-2007 中试块和工件检测面

的表面粗糙度要求一致, 则不存 在耦合补偿问题。

图 1 厚度不大于 100mm 的焊缝超声扫查方式示意

另外, 相比标准 RCC-MR-2007 , 标准 NB / T47013

-2015 中对对比试块的要求更加具体, 对应不同工 为了便于根据压力容器产品的重要程度选用搜

件壁厚, 人工反射体的尺寸有所变化。 查方法, 标准 NB / T47013-2015 规定了 A 、 B 、 C3

1.8 扫查方法 个检测技术等级。主要区别表现在适用厚度范围、

标准 RCC-MR-2007 中对对接焊缝扫查方法 适用探头数量、 检测面、 对横向缺陷的检测要求、 余

规定, 一般采用横波斜探头和纵波直探头对工件进 高要求、 对母材的检测要求等。其中 C 级为最高等

行双面双侧扫查。厚度不大于 100mm 焊缝的超声 级, 适用要求为: 母材厚度为 6~500mm ; 使用 2 种

扫查方式如图 1 所示, 使用横波斜探头检查纵向缺 K 值探头; 进行单面双侧或双面双侧, 对应检测横

3

2021 年 第 43 卷 第 3 期

无损检测