Page 146 - 无损检测2021年第三期

P. 146

院企风采

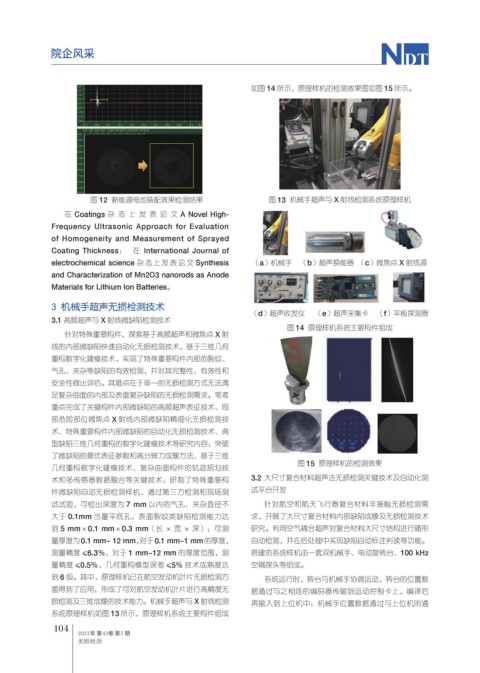

如 14 所示,原理样机的检测效果 如 15 所示。

12 新能 电 装配效果检测结果 13 机 手超声与 X 射线检测系统原理样机

在 Coatings 杂志上发表 文 A Novel High-

Frequency Ultrasonic Approach for Evaluation

of Homogeneity and Measurement of Sprayed

Coating Thickness; 在 International Journal of

electrochemical science 杂 志上 发 表 文 Synthesis (a)机 手 (b)超声 能 (c) 焦点 X 射线

and Characterization of Mn2O3 nanorods as Anode

Materials for Lithium Ion Batteries。

3 机 无损检测

(d)超声 发仪 (e)超声采集 (f)平 探测

3.1 高频超声与 X 射线 缺陷检测技术

14 原理样机系统主要构件组成

对特殊重要构件,探索基于高频超声和 焦点 X 射

线的内部 缺陷快速自动化无损检测技术,基于 维

重构数 化建模技术,实现了特殊重要构件内部的 、

孔、夹杂等缺陷的有效检测,并对其完整性、有效性和

安全性做出评估。其难点在于单一的无损检测方式无法满

足复杂 面的内部及表面复杂缺陷的无损检测需求。

重点完成了关键构件内部 缺陷的高频超声表 技术、局

部 险部位 焦点 X 射线内部 缺陷精细化无损检测技

术、特殊重要构件内部 缺陷的自动化无损检测技术、

型缺陷 维 重构的数 化建模技术等研究内容;突破

了 缺陷的最优表 参数和高分 力成像方法、基于 维

15 原理样机的检测效果

重构数 化建模技术、复杂 面构件的 规划技

术和多传 数据 合等关键技术;研制了特殊重要构 3.2 大尺寸复合材料超声法无损检测关键技术及自动化测

件 缺陷自动无损检测样机,通过 方检测和现场测 试平台开发

试试验,可检出深度为 7 mm 以内的 孔、夹杂直 不 对航空和航天飞行 复合材料非接触无损检测需

大于 0.1mm 当量平底孔,表面 类缺陷检测能力达 求,开展了大尺寸复合材料内部缺陷成像及无损检测技术

到 5 mm 0.1 mm 0.3 mm(长 深);可测 研究。利用空 合超声对复合材料大尺寸结构进行随形

量厚度为0.1 mm~ 12 mm,对于0.1 mm~1 mm的厚度, 自动检测,并在 处理中实现缺陷自动标注 等 能。

测量精度 ⩽6.3%,对于 1 mm~12 mm 的厚度范围,测 建的系统样机由一套 机 手、电动 台、100 kHz

量精度 ⩽0.5%, 重构模型 ⩽5% 技术成熟度达 空 探头等组成。

到 6 级。其中,原理样机已在航空发动机叶片无损检测方 系统运行时, 台与机 手协调运动, 台的位置数

面得到了应用,形成了可对航空发动机叶片进行高精度无 据通过与之相 的 传 到运动控制 上,

损检测及 维成像的技术能力。机 手超声与 X 射线检测 入到上位机中;机 手位置数据通过与上位机的通

系统原理样机如 13 所示,原理样机系统主要构件组成

104

2021年 第43卷 第3 期

无损检测