Page 43 - 无损检测2021年第一期

P. 43

闫 彧:

异种金属扩散焊接接头的超声检测

波, 说明焊接接头处未存在缺陷; 中心没有颜色的位

置, 表示超声波从零件内部穿过, 没有界面反射。黄

色的区域为人工平底孔显示, 反射波形明显。从图

2 ( d ) 可 以 得 出, 人 工 平 底 孔 位 置 距 铜 表 面 深 度 为

1.99mm , 检测结果与预制的人工缺陷大小和深度

相吻合, 同时与焊接结合面位置相吻合。试样检测

结果准确可靠。

4 检测结果及分析

采用超声检测方法对含有不同声学表征的扩散

焊接接头进行检测, 并对缺陷位置进行定位, 然后将

零件剖切后对焊接接头处的缺陷进行金相检验。结

合金相检验的分析结果, 验证焊接接头多种类型缺

陷的超声检测准确性。

选取试样 1 , 2 , 3 号为 3 件声学表征不 同的零

件, 由图 3 ( a ) 所示, 黄色区域为超声检测的缺陷显

示, 3 个零件的缺陷类型分别为圆周缺陷、 单 侧 缺

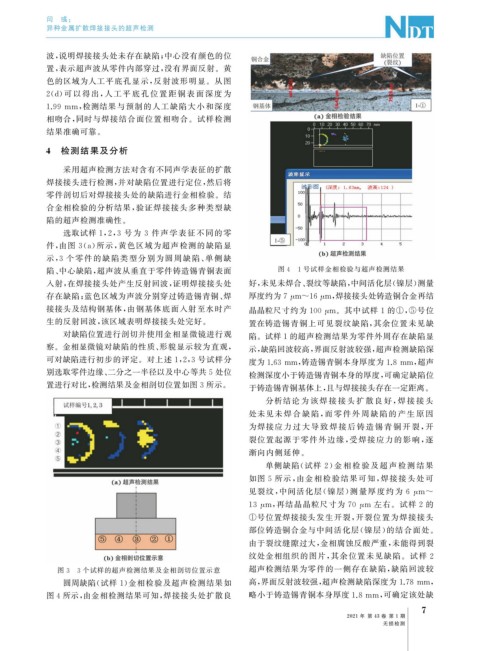

陷、 中心缺陷, 超声波从垂直于零件铸造锡青铜表面 图 4 1 号试样金相检验与超声检测结果

入射, 在焊接接头处产生反射回波, 证明焊接接头处 好, 未见未焊合、 裂纹等缺陷, 中间活化层( 镍层) 测量

存在缺陷; 蓝色区域为声波分别穿过铸造锡青铜、 焊 厚度约为7 μ m~16 μ m , 焊接接头处铸造铜合金再结

接接头及结构钢基体, 由钢基体底面入射至水时产 晶晶粒尺寸约为 100 μ m 。其中试样 1 的 ① , ⑤ 号位

生的反射回波, 该区域表明焊接接头处完好。 置在铸造锡青铜上可见裂纹缺陷, 其余位置未见缺

对缺陷位置进行剖切并使用金相显微镜进行观 陷。试样1的超声检测结果为零件外周存在缺陷显

察。金相显微镜对缺陷的性质、 形貌显示较为直观, 示, 缺陷回波较高, 界面反射波较强, 超声检测缺陷深

可对缺陷进行初步的评定。对上述 1 , 2 , 3 号试样分 度为1.63mm , 铸造锡青铜本身厚度为1.8mm , 超声

别选取零件边缘、 二分之一半径以及中心等共5处位 检测深度小于铸造锡青铜本身的厚度, 可确定缺陷位

置进行对比, 检测结果及金相剖切位置如图3所示。

于铸造锡青铜基体上, 且与焊接接头存在一定距离。

分析结论 为 该 焊 接 接 头 扩 散 良 好, 焊 接 接 头

处未见未 焊 合 缺 陷, 而 零 件 外 周 缺 陷 的 产 生 原 因

为焊接应 力 过 大 导 致 焊 接 后 铸 造 锡 青 铜 开 裂, 开

裂位置起源于零件外边缘, 受焊接应力的影响, 逐

渐向内侧延伸。

单侧缺陷( 试样 2 ) 金 相 检 验 及 超 声 检 测 结 果

如图 5 所示, 由金相检验结果可知, 焊接接头处可

见裂纹, 中间活化层( 镍层) 测量厚度 约为 6 μ m~

13 μ m , 再结晶晶粒尺寸为 70 μ m 左右。试样 2 的

① 号位置焊接接头发生开裂, 开裂位置为焊接接头

部位铸造铜合金与中间活化层( 镍层) 的结合面处。

由于裂纹缝隙过大, 金相腐蚀反酸严重, 未能得到裂

纹处金相组织的图片, 其余位置未见缺陷。试样 2

图 3 3 个试样的超声检测结果及金相剖切位置示意 超声检测结果为零件的一侧存在缺陷, 缺陷回波较

圆周缺陷( 试样 1 ) 金相检验及超声检测结果如 高, 界面反射波较强, 超声检测缺陷深度为1.78mm ,

图4所示, 由金相检测结果可知, 焊接接头处扩散良 略小于铸造锡青铜本身厚度1.8mm , 可确定该处缺

7

2021 年 第 43 卷 第 1 期

无损检测