Page 39 - 无损检测2021年第一期

P. 39

李慧娟, 等:

电弧喷涂涂层的红外热成像检测

部位发生了界面分层和翘曲, 但通过肉眼无法从表 度场变化过程, 对采集到的数据序列进行处理, 选择

面识别分层的范围和程度。 能够反映内部缺陷的热像图, 并对图像进行分析, 得

到内部缺陷显示。

3 检测试验与分析

3.3 试验结果

3.1 检测系统 根据主动式红外热成像检测原理进行分析, 热

试验选用德国 AT 公司生产的IRNDT 红外热 波在物体内部随时间的延长进行热传导, 在不同时

成像检测系统, 该系统由用于图像采集的红外热像 刻被反射回物体表面, 能够被红外热像仪检测到的

仪, 用于产生激励能量的卤素灯, 以及用于数据采集 热辐射量也不同, 由于分层缺陷内部是空气隙, 空气

与分析处理的数据分析系统组成。图像采集系统为 的比热容高于试样基体( 钢) 的, 所以在红外热像图

美国 FLIR 公司生产的 SC7000 红外热像仪, 其主要 中缺陷区域的温度低于完好区域的, 在红外检测结

性能指标为: 分辨率为 640 像素 ×512 像素; 像素间 果中呈现黑色。另外, 随着时间的延长, 检测的深度

距为 15 μ m ; 波段为 2.5 μ m~5.0 μ m 。卤素灯加载 也随之变化, 直到全部传导到物体下表面。因此, 可

总功率为5kW , 通过加载时间与频率进行调节。数 以通过检测结果平面图中各位置灰度的差异确定缺

据分析系统用于实现热激励源的调控与触发、 红外 陷在长度、 宽度方向上的位置, 通过缺陷出现的时间

热像仪的信号采集、 试验条件的设置、 后续数据的处 来确定缺陷在厚度方向上的位置。选择不同时刻的

理以及红外图像的再现等。通过数据处理系统对采 显示图像对缺陷进行分析, 不同时刻的试样红外热

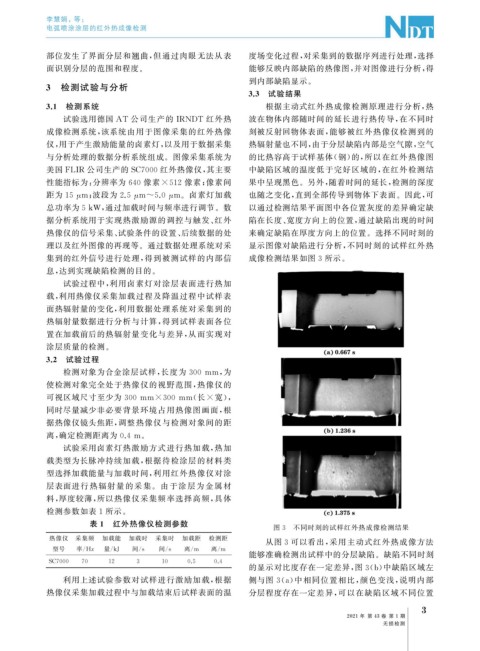

集到的红外信号进行处理, 得到被测试样的内部信 成像检测结果如图 3 所示。

息, 达到实现缺陷检测的目的。

试验过程中, 利用卤素灯对涂层表面进行热加

载, 利用热像仪采集加载过程及降温过程中试样表

面热辐射量的变化, 利用数据处理系统对采集到的

热辐射量数据进行分析与计算, 得到试样表面各位

置在加载前后的热辐射量变化与差异, 从而实现对

涂层质量的检测。

3.2 试验过程

检测对象为合金涂层试样, 长度为 300mm , 为

使检测对象完全处于热像仪的视野范围, 热像仪的

可视区域尺寸至少为 300mm×300mm ( 长 × 宽),

同时尽量减少非必要背景环境占用热像图画面, 根

据热像仪镜头焦距, 调整热像仪与检测对象间的距

离, 确定检测距离为 0.4m 。

试验采用卤素灯热激励方式进行热加载, 热加

载类型为长脉冲持续加载, 根据待检涂层的材料类

型选择加载能量与加载时间, 利用红外热像仪对涂

层表面进行热辐射量的采集。由于涂层为 金属材

料, 厚度较薄, 所以热像仪采集频率选择高频, 具体

检测参数如表 1 所示。

表 1 红外热像仪检测参数

图 3 不同时刻的试样红外热成像检测结果

热像仪 采集频 加载能 加载时 采集时 加载距 检测距

从图 3 可以看出, 采用主动式红外热成像方法

型号 率 / Hz 量 / kJ 间 / s 间 / s 离 / m 离 / m

能够准确检测出试样中的分层缺陷。缺陷不同时刻

SC7000 70 12 3 10 0.5 0.4

的显示对比度存在一定差异, 图 3 ( b ) 中缺陷区域左

利用上述试验参数对试样进行激励加载, 根据 侧与图 3 ( a ) 中相同位置相比, 颜色变浅, 说明内部

热像仪采集加载过程中与加载结束后试样表面的温 分层程度存在一定差异, 可以在缺陷区域不同位置

3

2021 年 第 43 卷 第 1 期

无损检测