Page 38 - 无损检测2021年第一期

P. 38

李慧娟, 等:

电弧喷涂涂层的红外热成像检测

检测法利用超声振动能量在涂层、 基体和缺陷中的

不同传播特性, 对涂层质量进行检测和判断, 其局限

在于超声波在工件中传播时受工件形状的 影响明

显, 对规则形状的工件检测效果较好, 而复杂形状的

工件不适宜采用超声检测方法 [ 5 ] 。涡流检测可以评

估涂层与基体界面分层的危害程度, 可以测量涂层

的厚度, 但需采用校准试样进行校准 [ 6-7 ] , 在工程实

际中, 受成本和时间因素的影响, 往往难以制备标准

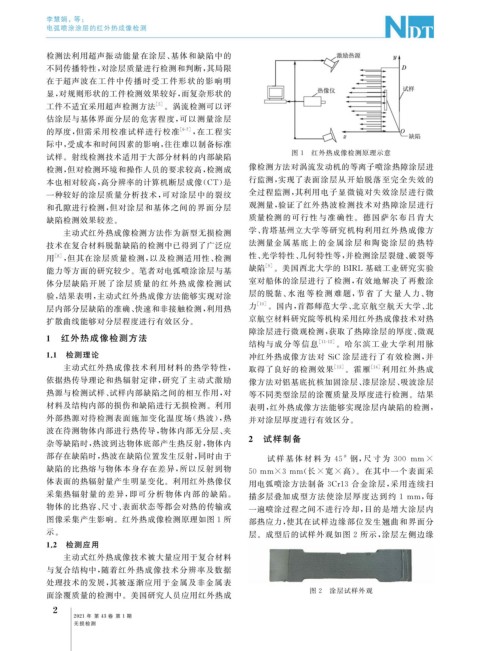

图 1 红外热成像检测原理示意

试样。射线检测技术适用于大部分材料的内部缺陷

检测, 但对检测环境和操作人员的要求较高, 检测成 像检测方法对涡流发动机的等离子喷涂热障涂层进

本也相对较高, 高分辨率的计算机断层成像( CT ) 是 行监测, 实现了表面涂层从开始脱落至完全失效的

一种较好的涂层质量分析技术, 可对涂层中的裂纹 全过程监测, 其利用电子显微镜对失效涂层进行微

和孔隙进行检测, 但对涂层和基体之间的界面分层 观测量, 验证了红外热波检测技术对热障涂层进行

质量检测的可行性与准确性。德国萨尔布吕肯大

缺陷检测效果较差。

主动式红外热成像检测方法作为新型无损检测 学、 肯塔基州立大学等研究机构利用红外热成像方

技术在复合材料脱黏缺陷的检测中已得到了广泛应 法测量金属基底上的金属涂层和陶瓷涂层的热特

用 [ 8 ] , 但其在涂层质量检测, 以及检测适用性、 检测 性、 光学特性、 几何特性等, 并检测涂层裂缝、 破裂等

能力等方面的研究较少。笔者对电弧喷涂涂层与基 缺陷 [ 9 ] 。美国西北大学的 BIRL 基础工业研究实验

体分层缺陷开展了涂层质量的红外热成像 检测试 室对船体的涂层进行了检测, 有效地解决了再敷涂

验, 结果表明, 主动式红外热成像方法能够实现对涂 层的脱黏、 水 泡 等 检 测 难 题, 节 省 了 大 量 人 力、 物

层内部分层缺陷的准确、 快速和非接触检测, 利用热 力 [ 10 ] 。国内, 首都师范大学、 北京航空航天大学、 北

京航空材料研究院等机构采用红外热成像技术对热

扩散曲线能够对分层程度进行有效区分。

障涂层进行微观检测, 获取了热障涂层的厚度、 微观

1 红外热成像检测方法

结构与成分等信息 [ 11-12 ] 。哈尔滨工业大学利 用 脉

1.1 检测理论 冲红外热成像方法对 SiC 涂层进行了有效检测, 并

主动式红外热成像技术利用材料的热学特性, 取得了良好的检测效果 [ 13 ] 。霍雁 [ 14 ] 利用红外热成

依据热传导理论和热辐射定律, 研究了主动式激励 像方法对铝基底抗核加固涂层、 漆层涂层、 吸波涂层

热源与检测试样、 试样内部缺陷之间的相互作用, 对 等不同类型涂层的涂覆质量及厚度进行检测。结果

材料及结构内部的损伤和缺陷进行无损检测。利用 表明, 红外热成像方法能够实现涂层内缺陷的检测,

外部热源对待检测表面施加变化温度场( 热波), 热 并对涂层厚度进行有效区分。

波在待测物体内部进行热传导, 物体内部无分层、 夹

2 试样制备

杂等缺陷时, 热波到达物体底部产生热反射, 物体内

部存在缺陷时, 热波在缺陷位置发生反射, 同时由于 #

试 样 基 体 材 料 为 45 钢, 尺 寸 为 300 mm×

缺陷的比热熔与物体本身存在差异, 所以反射到物 50mm×3mm ( 长 × 宽 × 高)。在其中一个表面采

体表面的热辐射量产生明显变化。利用红外热像仪 用电弧喷涂方法制备 3Cr13 合金涂层, 采用连续扫

采集热辐射量的差异, 即可分析 物体内部的缺陷。 描多层叠加成型方法使涂层厚度达到约 1 mm , 每

物体的比热容、 尺寸、 表面状态等都会对热的传输或 一遍喷涂过程之间不进行冷却, 目的是增大涂层内

图像采集产生影响。红外热成像检测原理如图 1 所 部热应力, 使其在试样边缘部位发生翘曲和界面分

示。 层。成型后的试样外观如图 2 所示, 涂层左侧边缘

1.2 检测应用

主动式红外热成像技术被大量应用于复合材料

与复合结构中, 随着红外热成像技术分辨率及数据

处理技术的发展, 其被逐渐应用于金属及非金属表

图 2 涂层试样外观

面涂覆质量的检测中。美国研究人员应用红外热成

2

2021 年 第 43 卷 第 1 期

无损检测