Page 97 - 无损检测2025年第三期

P. 97

彭云超,等:

基于 YOLOv5 的管道环焊缝缺陷目标检测算法分析

底,中国大陆已建成的油气长输管道里程累计达 别准确率的有效提升。

到150 000 km,其中天然气管道里程约89 000 km,

原油管道里程约 31 000 km,成品油管道里程约 1 管道漏磁内检测技术

[3]

30 000 km 。 1.1 漏磁内检测原理

随着管网运输体系的不断发展,老龄期长时间服 作为漏磁内检测的励磁源,永磁铁产生磁感

役的管道会出现腐蚀、材料失效、外部干扰等问题, 线,磁感线经衔铁、管道等传播形成闭合回路。当

进而造成泄漏、爆炸以及人员伤亡等重大事故 [4-7] 。 被测管道被磁化至饱和或近饱和时,若管道存在缺

因此,对管道实施完整性管理 [8-9] ,精准评估油气管 陷,缺陷处的磁导率会非常小,磁阻增大,磁感线

道运行风险,是降低事故发生率的有效手段 [10] 。漏 就会溢出管道,被传感器接收形成漏磁信号,依据

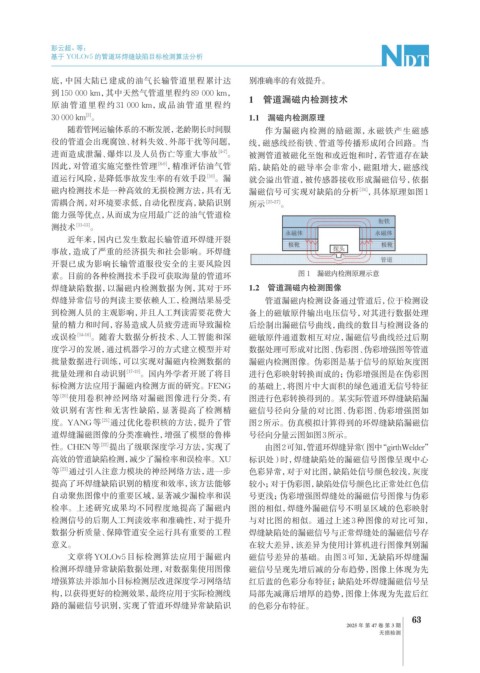

磁内检测技术是一种高效的无损检测方法,具有无 漏磁信号可实现对缺陷的分析 [24] ,具体原理如图 1

需耦合剂,对环境要求低,自动化程度高,缺陷识别 所示 [25-27] 。

能力强等优点,从而成为应用最广泛的油气管道检

测技术 [11-13] 。

近年来,国内已发生数起长输管道环焊缝开裂

事故,造成了严重的经济损失和社会影响。环焊缝

开裂已成为影响长输管道服役安全的主要风险因

素。目前的各种检测技术手段可获取海量的管道环 图 1 漏磁内检测原理示意

焊缝缺陷数据,以漏磁内检测数据为例,其对于环 1.2 管道漏磁内检测图像

焊缝异常信号的判读主要依赖人工,检测结果易受 管道漏磁内检测设备通过管道后,位于检测设

到检测人员的主观影响,并且人工判读需要花费大 备上的磁敏原件输出电压信号,对其进行数据处理

量的精力和时间,容易造成人员疲劳进而导致漏检 后绘制出漏磁信号曲线,曲线的数目与检测设备的

或误检 [14-16] 。随着大数据分析技术、人工智能和深 磁敏原件通道数相互对应,漏磁信号曲线经过后期

度学习的发展,通过机器学习的方式建立模型并对 数据处理可形成对比图、伪彩图、伪彩增强图等管道

批量数据进行训练,可以实现对漏磁内检测数据的 漏磁内检测图像。伪彩图是基于信号的原始灰度图

批量处理和自动识别 [17-19] 。国内外学者开展了将目 进行色彩映射转换而成的;伪彩增强图是在伪彩图

标检测方法应用于漏磁内检测方面的研究。FENG 的基础上,将图片中大面积的绿色通道无信号特征

等 [20] 使用卷积神经网络对漏磁图像进行分类,有 图进行色彩转换得到的。某实际管道环焊缝缺陷漏

效识别有害性和无害性缺陷,显著提高了检测精 磁信号径向分量的对比图、伪彩图、伪彩增强图如

度。YANG等 [21] 通过优化卷积核的方法,提升了管 图2所示。仿真模拟计算得到的环焊缝缺陷漏磁信

道焊缝漏磁图像的分类准确性,增强了模型的鲁棒 号径向分量云图如图3所示。

性。CHEN等 [22] 提出了级联深度学习方法,实现了 由图2可知, 管道环焊缝异常(图中“girthWelder”

高效的管道缺陷检测,减少了漏检率和误检率。XU 标识处)时,焊缝缺陷处的漏磁信号图像呈现中心

等 [23] 通过引入注意力模块的神经网络方法,进一步 色彩异常,对于对比图,缺陷处信号颜色较浅,灰度

提高了环焊缝缺陷识别的精度和效率,该方法能够 较小;对于伪彩图,缺陷处信号颜色比正常处红色信

自动聚焦图像中的重要区域,显著减少漏检率和误 号更浅;伪彩增强图焊缝处的漏磁信号图像与伪彩

检率。上述研究成果均不同程度地提高了漏磁内 图的相似,焊缝外漏磁信号不明显区域的色彩映射

检测信号的后期人工判读效率和准确性,对于提升 与对比图的相似。通过上述3种图像的对比可知,

数据分析质量、保障管道安全运行具有重要的工程 焊缝缺陷处的漏磁信号与正常焊缝处的漏磁信号存

意义。 在较大差异,该差异为使用计算机进行图像判别漏

文章将YOLOv5 目标检测算法应用于漏磁内 磁信号差异的基础。由图3可知,无缺陷环焊缝漏

检测环焊缝异常缺陷数据处理,对数据集使用图像 磁信号呈现先增后减的分布趋势,图像上体现为先

增强算法并添加小目标检测层改进深度学习网络结 红后蓝的色彩分布特征;缺陷处环焊缝漏磁信号呈

构,以获得更好的检测效果,最终应用于实际检测线 局部先减薄后增厚的趋势,图像上体现为先蓝后红

路的漏磁信号识别,实现了管道环焊缝异常缺陷识 的色彩分布特征。

63

2025 年 第 47 卷 第 3 期

无损检测