Page 73 - 无损检测2025年第三期

P. 73

李 昊,等:

基于多元声发射特征的 2.25Cr1Mo0.25V 钢拉伸损伤评估

声发射(Acoustic emission,AE)技术作为一项能 CHAI等 基于信息熵理论提出能够表征波形不规

[9]

够实时监测材料内部微观结构变化的先进技术,已 则度的参数声发射熵,可对2. 25Cr1Mo0. 25V钢单

被广泛应用于不同材料的损伤监测与评估研究中, 调拉伸加载过程的裂纹萌生点进行准确识别,并以

如金属材料的疲劳与裂纹扩展、复合材料的界面损 此确定了裂纹萌生断裂韧性值。

伤等 [2-3] 。王志刚等 对TA15钛合金试件进行了拉 文章通过声发射技术开展 2. 25Cr1Mo0. 25V

[4]

伸损伤的声发射监测试验,结果表明,声发射技术 钢的单轴拉伸原位监测试验,充分探究

可以监测和表征钛合金损伤演变,并能够明显反映 2. 25Cr1Mo0. 25V钢有缺口和无缺口试件在不同拉

出拉伸试验的不同力学损伤阶段。王博识等 提出 伸速率下的多元声发射特征参数的演变规律,包括

[5]

了一种基于声发射信号强度和持续时间的关联检测 幅值、能量、声发射熵、质心频率等时域和频域特征

方法,通过对比无缺陷起重机试验与材料拉伸断裂 参数。基于对多元声发射特征参量的分析,降低在

试验得到的声发射信号持续时间与信号强度的参数 损伤识别中采用单个或有限特征引起的误差,从而

关联图,发现在相同信号强度条件下,起重机试验的 更加准确、全面地评价拉伸损伤状态的演变。

声发射信号持续时间较长,即,声发射信号的持续时

1 试验过程与步骤

间可以作为判断起重机裂纹情况的一个参考指标。

ZHAO等 研究了铝合金板拉伸变形过程中声发射 文章所用材料 2. 25Cr1Mo0. 25V钢的各元素

[6]

特性和损伤演变之间的关系,结果表明,声发射累积 质量分数如表1所示。为了开展2. 25Cr1Mo0. 25V

计数可用于描述其从空洞成核、生长、聚合直至最终 钢的单轴拉伸试验,采用长度为56 mm,原始标距为

断裂的整个变形和损伤过程。HE等 采用声发射 10 mm,标距段宽度为2. 4 mm,厚度为1 mm的试件。

[7]

原位监测技术,研究了通过热轧和电弧熔丝增材制 试件分为有缺口试件和无缺口试件,有缺口试件在

造工艺制备的两种低合金钢的疲劳行为,发现声发 标距段中心边缘位置预制有半径为0. 2 mm的缺口,

射活跃度的变化能够为材料内部微裂纹的形成与扩 其尺寸示意如图1所示。室温条件下,对有缺口和

展提供支撑。黄华斌等 利用声发射技术对拉伸载 无缺口试件分别以 0. 6 mm/min和 3 mm/min的恒

[8]

荷下飞机复合材料T形结构的损伤识别开展研究, 定加载速率进行连续拉伸加载测试,直至试件断裂。

结果表明,T形结构基体开裂、分层等不同阶段的声 其中,试件A和B分别为拉伸速率为0. 6 mm/min下

发射特征参数具有显著差异,利用声发射参数能够 的无缺口和有缺口试件,试件C和D分别为拉伸速

准确预测复合材料T形结构不同损伤阶段的演变。 率为3 mm/min下的无缺口和有缺口试件。

表1 2.25Cr1Mo0.25V钢的各元素质量分数 %

C Si Mn P S Cr Mo V

0.15 0.10 0.54 0.009 0.01 2.30 0.98 0.30

谐振频率为300 kHz,并且在125~750 kHz内具有良

好的频率响应,能够准确探测损伤过程中声发射信

号的频率变化。此外,使用增益为40 dB的前置放大

器对传感器收集到的信号进行放大。在进行拉伸试

验前,先进行多次断铅试验,以确保整个声发射系统

的灵敏性;拉伸试验中,设置20 dB的门槛值以滤除

设备和环境噪声的干扰;拉伸试验开始后,同步采集

声发射信号直至试件断裂。

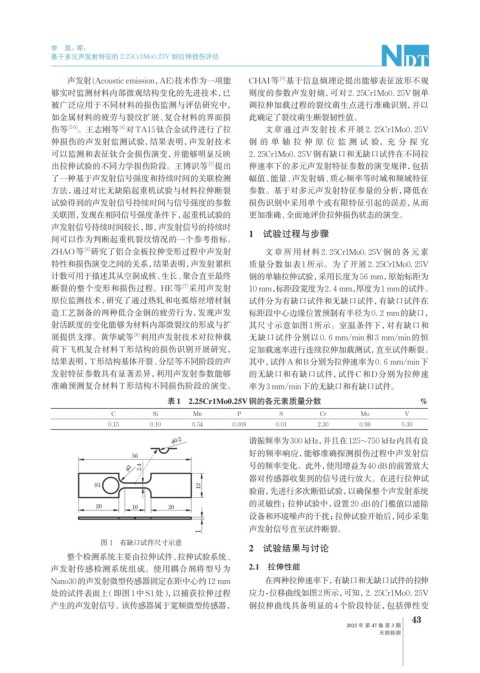

图 1 有缺口试件尺寸示意

2 试验结果与讨论

整个检测系统主要由拉伸试件、拉伸试验系统、

声发射传感检测系统组成。使用耦合剂将型号为 2.1 拉伸性能

Nano30的声发射微型传感器固定在距中心约12 mm 在两种拉伸速率下,有缺口和无缺口试件的拉伸

处的试件表面上(即图1中S1处),以捕获拉伸过程 应力-位移曲线如图2所示,可知,2. 25Cr1Mo0. 25V

产生的声发射信号。该传感器属于宽频微型传感器, 钢拉伸曲线具备明显的4个阶段特征,包括弹性变

43

2025 年 第 47 卷 第 3 期

无损检测