Page 77 - 无损检测2025年第三期

P. 77

李 昊,等:

基于多元声发射特征的 2.25Cr1Mo0.25V 钢拉伸损伤评估

的变化也包括在内,以更加直观地说明声发射特征 应变速率的增加导致材料内部位错的运动速率增

参数所区分的力学损伤阶段。由图6可知,声发射 加,同时增强了位错之间的相互作用,进而导致声发

信号主要产生于阶段一和阶段二中,其质心频率分 射活跃度的显著提高。

布范围稳定,为200~400 kHz。而试件B~D的质心

频率主要在400~650 kHz。阶段三未产生声发射信 3 结论

号。进入阶段四,在材料裂纹扩展与断裂过程中, 使用声发射技术对2. 25Cr1Mo0. 25V钢的拉伸

质心频率的数值对比阶段一和阶段二的数值显著下 变形过程进行原位监测与损伤评估,得出以下结论。

降,降至100 kHz左右,且低频率信号基本表现为高 (1)声发射幅值、能量和信息熵等时域参数可

幅值、高能量或高熵特点。例如,试件B的弹性变 以显著区分材料在拉伸过程中经历的不同力学损伤

形和塑性变形阶段声发射信号的质心频率为250~ 阶段,包括弹性变形、均匀塑性变形、局部塑性变形,

450 kHz,进入裂纹扩展与断裂阶段时,质心频率下 以及最后的裂纹扩展与断裂阶段。通过对多元声发

降至 100 kHz,其幅值为 81. 4 dB,信息熵为 9. 59。 射特征参数的分析,能更加准确、全面地评估拉伸损

文献[14]中关于纤维增强钛基复合材料拉伸断裂试 伤状态的演变。

验中声发射行为的试验结果也表明,在材料裂纹扩 (2)当拉伸过程进入裂纹扩展与断裂阶段时,

展与断裂过程中,质心频率的数值会显著下降,且低 声发射质心频率会显著下降。利用声发射质心频率

频率信号基本表现为高幅值特征,与文章试验结果 与幅值、信息熵等时域参量的关联方法,可以为金属

一致。因此,利用声发射质心频率与幅值、信息熵等 材料拉伸断裂失效提供可靠的安全预警指标。

时域参量的关联方法,可以为材料拉伸断裂失效提 (3)当拉伸速率增加时,试件变形过程中单位

供可靠的安全预警指标。 时间内产生的声发射信号量显著增大,体现了拉伸

2.3 拉伸速率对声发射的影响 速率与声发射活跃度之间的正相关性。

拉伸速率对金属材料的变形过程有一定影响。

参考文献:

由于声发射信号主要产生于弹性变形和均匀塑性变

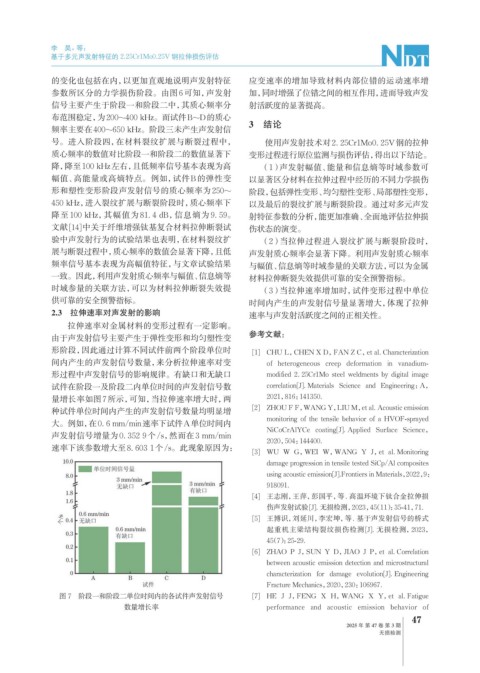

形阶段,因此通过计算不同试件前两个阶段单位时 [1] CHU L,CHEN X D,FAN Z C,et al. Characterization

间内产生的声发射信号数量,来分析拉伸速率对变 of heterogeneous creep deformation in vanadium-

形过程中声发射信号的影响规律。有缺口和无缺口 modified 2. 25Cr1Mo steel weldments by digital image

试件在阶段一及阶段二内单位时间的声发射信号数 correlation[J]. Materials Science and Engineering:A,

量增长率如图7所示,可知,当拉伸速率增大时,两 2021,816:141350.

种试件单位时间内产生的声发射信号数量均明显增 [2] ZHOU F F,WANG Y,LIU M,et al. Acoustic emission

monitoring of the tensile behavior of a HVOF-sprayed

大。例如,在0. 6 mm/min速率下试件A单位时间内

NiCoCrAlYCe coating[J]. Applied Surface Science,

声发射信号增量为0. 352 9个/s,然而在3 mm/min

2020,504:144400.

速率下该参数增大至8. 603 1个/s。此现象原因为:

[3] WU W G,WEI W,WANG Y J,et al. Monitoring

damage progression in tensile tested SiCp/Al composites

using acoustic emission[J].Frontiers in Materials,2022,9:

918091.

[4] 王志刚,王萍,彭国平,等. 高温环境下钛合金拉伸损

伤声发射试验[J]. 无损检测,2023,45(11):35-41,71.

[5] 王博识,刘延川,李宏坤,等. 基于声发射信号的桥式

起重机主梁结构裂纹损伤检测[J]. 无损检测,2023,

45(7):25-29.

[6] ZHAO P J,SUN Y D,JIAO J P,et al. Correlation

between acoustic emission detection and microstructural

characterization for damage evolution[J]. Engineering

Fracture Mechanics,2020,230:106967.

图 7 阶段一和阶段二单位时间内的各试件声发射信号 [7] HE J J,FENG X H,WANG X Y,et al. Fatigue

数量增长率 performance and acoustic emission behavior of

47

2025 年 第 47 卷 第 3 期

无损检测